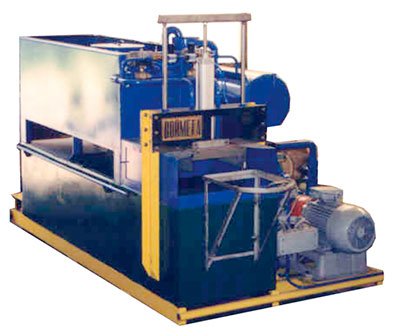

Установки по производству бугорчатых прокладок Воймега

Технология производства бугорчатых прокладок заключается в роспуске макулатуры в воде (концентрация - до 4%), разбавлении массы водой до концентрации 1% -2%, формовании прокладок на вакуум формующем устройстве и сушке прокладок.

Технология производства бугорчатых прокладок заключается в роспуске макулатуры в воде (концентрация - до 4%), разбавлении массы водой до концентрации 1% -2%, формовании прокладок на вакуум формующем устройстве и сушке прокладок.

Используемое сырье - макулатура

Смесь из газет, иллюстрированных изданий (максимум 30 %) МС-10,МС-11 и картона (максимум 70%) МС-6. Специальные добавки и химикаты в технологическом процессе не требуются. Они служат исключительно для изменения свойств конечного продукта в соответствии с пожеланиями Заказчика.

Принцип работы

Используемая для изготовления бугорчатой прокладки (изделия) макулатура взвешивается на весах 1 и по ленточному транспортеру 2 подается в пульпер 3 (подготовитель бумажной массы), в котором бумага смешивается с водой посредством активатора. На этой первой ступени бумажная масса имеет очень высокую концентрацию.

Затем высококонцентрированная бумажная масса из пульпера 3 посредством насоса подается в бак 4, где смешивается с заранее поданной водой, и консистенция бумажной массы доводится до 4%, тщательно перемешивается и далее насосом транспортируется в очиститель массы 5 (циклон), где бумажная масса очищается от тяжелых включений (стекло, камешки и т.п.), насосом масса транспортируется в универсальную сортировку 6. Универсальная сортировка представляет собой устройство, где грязная бумажная масса (макулатура) разделяется на 3 части – бумажную массу (разделенную на волокна), идущую в формовочную секцию 12; бумажную массу, идущую на вибросито 7; массу, содержащую крупные частицы (скотч, камни, скрепки и т.п.), сбрасываемую в тару для отходов. Итак, часть бумажной массы с водой через вибросито 7 поступает обратно в бак 4, а отсортированное волокно бумажной массы поступает под давлением в бак 8. На вибросите также происходит отсев посторонних предметов из бумажной массы (стекло, скотч, скрепки, полиэтилен и др.), которые собираются в контейнер и далее утилизируются на свалку. Очищенная бумажная масса подается в бак 8, где ее консистенция с помощью универсального устройства автоматического регулирования – концентратомера 9 с пневмоклапаном 10 доводится до 1 %.

С помощью дополнительного пульпера-емкости 11 приготавливается смесь химикатов для придания изделию прочности и водостойкости и подается в емкость 8. Далее подготовленная 1% бумажная масса подается в емкость формовочной секции 12. Формовочная машина имеет два ротора. Ротор 13 – формующий, ротор 14 – передающий. Оба ротора изготовлены из стального коррозионностойкого литья. На роторах 13 и 14 крепятся соответственно формующие и передающие матрицы. Машины присоединены к вакуумной системе 15. Формующие матрицы, закрепленные на роторе, проходя через наполненную 1% бумажной массой емкость 12 посредством вакуумной системы формуют изделие, которое ротором 14 снимается и укладывается на транспортер. Далее изделие подается в сушильную печь 16.

Сформованные изделия проходят сушильную печь в шесть слоев: мокрые изделия поступают в печь сверху, а высушенные изделия выходят из печи снизу. Горячий воздух протекает через печь сверху вниз и движется с помощью направляющих пластин вдоль, между слоев продукта. Транспортировочные цепи в печи приводятся от двигателя формовочной машины. Горячий воздух подводится от воздухонагревателя. Стенки сушилки состоят из двух пластин, пространство между которыми заполнено жаростойким изоляционным материалом. Подача тепловой энергии обеспечивается за счет сжигания природного газа в горелке 18 и отдачи тепла в воздухонагревателе 17. Производительность воздухонагревателя соответствует потребностям сушильной печи касательно выпаривания. Количество отдаваемого воздуха соответствует количеству воздуха для горелки и подаваемого свежего воздуха. Подача свежего воздуха производится с помощью двух клапанов с ручным управлением на входной стороне рециркулярной воздуходувки. Циркулирующий воздух непосредственно нагревается; горелка встроена в верхний воздушный канал.

Для оборотного водоснабжения вакуумной системы предназначена емкость 21. На время выполнения ремонтно-профилактических работ бумажная масса из резервуара подготовки (поз. 3, 4, 8) подается насосами в емкость 19. В эту емкость также стекает избыточная вода и вода от мойки технологического оборудования по трапам, смонтированным в полу помещения по желанию заказчика. При возобновлении работы линии бумажная масса и вода из емкости 19 насосом 20 подается снова в пульпер 3 для начала тех. процесса. Сброса воды в канализацию нет.

Основные технические характеристики

| Название | Производи- тельность (изделий/час) |

Число рабочих |

Расход макулату- ры (кг/час) |

Расход воды (л/час) |

Потребляемая электроэнергия (квт/час) |

Кол-во матриц |

Выгрузка влажных изделий |

|---|---|---|---|---|---|---|---|

| Воймега-360 | 360 | 2 | 25 | 70 | 25 | 1 | Ручная |

| Воймега-720 | 720 | 2 | 50 | 140 | 45 | 2 | Ручная |

| Воймега-1080 | 1080 | 2 | 65 | 210 | 50 | 3 | Автомат. |

| Воймега-1440 | 1440 | 2 | 105 | 300 | 100 | 4 | Автомат. |

| Воймега-1800 | 1800 | 3 | 130 | 370 | 100 | 4 | Автомат. (ротор) |

| Воймега-3600 | 3600 | 3 | 260 | 740 | 125 | 8 | Автомат. (ротор) |

Для нанесения печати используется стандартное оборудование. Конечно, пористая поверхность изделий впитывает краску очень своеобразно, поэтому для получения хороших результатов необходимо попрактиковаться.

Изготовитель: ООО "Колеус"

| Другие позиции оборудования | |

Установка по производству бугорчатых прокладок УПБП 934.00.000

Установка по производству бугорчатых прокладок УПБП 934.00.000 |

Мини-завод (электрический) по переработке макулатуры в туалетную бумагу

|