- Форумы

- Оборудование и технологии по утилизации отходов

- Оборудование и технологии для утилизации отходов

Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

Тему смотрят:

1 анонимных пользователей

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#8

УДК 621.744В. С. Дорошенко, doro55v@gmail.com ,Физико-технологический институт металлов и сплавов НАН Украины.

Способы получения песчаных оболочковых форм для литья металла по ледяным моделям

Аннотация. Создание технологии литья по ледяным моделям преследует цель получения экологически чистого производства. Разработанные способы формовки состоят в том, что талая жидкость модели фильтруется в песчаной форме из сыпучей смеси, образуя оболочку. Предложенные варианты изготовления песчаных оболочек по ледяным моделям показывает значительные возможности сочетания криотехнологии с традиционными видами формовки.

Ключевые слова: песчаная форма, лед, ледяные модели, криотехнология, формовка, оболочковая форма, фильтрация.

Литье по выплавляемым моделям (ЛВМ, investment casting, lost wax process) является одним из старейших производственных процессов точного литья металлов (near-net-shape casting). В развитие ЛВМ отрабатаны варианты экологически безопасного способа производства металлотливок по разовым моделям изо льда как конструктивного или матричного материала с добавками или примесями. Вода обладает высокой жидкотекучестью при заливке пресс-форм. И ледяные модели получали в алюминиевых пресс-формах, помещая их в морозильные камеры, в отличие от широко применяемого при ЛВМ прессования модельных составов в чугунную оснастку. В этих алюминиевых пресс-формах ранее изготавливали пенополистирольные модели для литья по газифицируемым моделям (ЛГМ). Простота и высокая производительность песчаной формовки при ЛГМ с виброуплотнением и вакуумированием сухого песка мотивировала создание способов формовки по ледяным моделям, сочетающих физический и химический методы упрочнения песчаной смеси.

Рассмотрим разработанные способы получения песчаных форм по ледяным разовым моделям, новизна которых состоит в том, что продукты таяния модели впитываются в поровое пространство сухих песчаных смесей формы как процессы, относящиеся к фильтрационной формовке [1, 2]. При выполнении такой формовки исследователи столкнулись с множеством разноплановых явлений, используя обширные знания о влаге и воде как «главной» жидкости планеты, накопленные многими дисциплинами. В химии отмечается, что не имеется в природе такой многовариантности соединений материалов с другими жидкостями, как с водой [3]. Методы термодинамики (в т.ч., неравновесных процессов) и составления тепловых и материальных балансов с учетом фазовых изменений материалов позволят создать математические модели процессов [4, 5].

По П. А. Ребиндеру влага в материале может находиться в пяти видах: химически, адсорбционно, капиллярно, осмотически связанная и свободная вода, удерживаемая в дисперсной структуре и захваченная телом механически. Для большинства формовочных материалов два вида влаги - адсорбционная и капиллярная являются основными. Кроме того, хотя бытует мнение о том, что лед – самое простое и понятное из веществ, в широкой области температур и давлений существует 11 различных фаз льда. Перенос влаги (массы) от талой модели в формовочном материале вследствие наличия неоднородности температурного поля и поля давления носит градиентный характер, описываемый уравнением Фика: j=-DgradC, где коэффициент D имеет смысл суммарной массопроводности капиллярно-пористого материала, С - массосодержание рассматриваемого компонента (вода, лед, пар) в порах материала литейной формы [5].

Прогнозируя развитие ледяных технологий в промышленном производстве с новым уровнем экологической культуры, отметим, что, вероятно, бум криотехнологий еще только предвидится по сравнению, например, с вниманием к нанотехнологиям (последний термин впервые введен в научный оборот в 1974 г.). Но еще в начале прошлого века польский геофизик А. Б. Добровольский отрасль науки, изучающей лед во всех видах и проявлениях, в своей книге "Естественная история льда" (пожалуй, единственной в мире такого рода монографии) предложил называть криологией [6]. Термин «криотехнология» пока распространен лишь среди медиков, пищевиков и создателей холодильной техники, а лед как материал для изготовления промышленных конструкций еще не нашел заметного применения. Технологическое использование криологии в литейных процессах неизбежно даст высокотехнологичные способы получения отливок с эко- и ресурсосберегающим потенциалом.

Для формовки по ледяным моделям весьма важной оказалась подтвержденная экспериментально возможность нанесения порошковых покрытий на модель аналогично применению порошковой краски для металлических поверхностей [7]. При традиционных способах ЛВМ на поверхности воскообразных или пенополистирольных моделей порошок из огнеупорных материалов не удерживается, а для улучшения смачивания водной суспензии таких моделей часто применяют ПАВ. С другой стороны, жидкая суспензия для ледяных моделей неудобна, она вызвает преждевременное таяние модели либо намерзает неравномерным слоем.

Разработка способов нанесения сухих облицовок или присыпок на модель путем чередования обсыпания модели с увлажнением этих покрытий распылением вкруг них аэрозоля как жидкостно-воздушной дисперсии, позволила покрыть модель полутвердым порошковым слоем. В простейшем варианте он состоял из смесей мелкого формовочного песка, маршалита или дистен-силлиманита с гипсом и цементом и после увлажнения схватывался до начала расплавления модели. Затем ледяную модель в «шубе» порошковой краски устанавливали в контейнер и засыпали вокруг нее сухой песчано-гипсовой смесью, которая опиралась на порошковое покрытие и модель, покрытие продолжало твердеть, а модель начинала таять.

При отработке процесса формовки по ледяным моделям хорошие результаты показала технология, при которой жидкую композицию с некоторым избытком заливали через трубчатый выпор к поверхности ледяной модели с вакуумированием (на уровне остаточного давления 90-70 кПа) формовочного материала аналогично технологии ВПФ. Жидкая композиция выполняет герметизацию освобождаемой от плавящейся модели полости формы, преграждая доступу воздуха к песчаной поверхности полости формы. Если такая жидкость была нагретой, то это ускоряло плавление модели [8].

Кроме того, отработали способ, при котором стенка из несвязанного песка и без вакуумирования формы стоит неподвижно без осыпания, когда вакуумирование заменили гидростатическим давлением жидкости путем подачи через трубчатый выпор вышеуказанной жидкой композиции в полость формы в контакт с плавящейся ледяной моделью [9]. При изготовлении разных партий отливок согласно этому способу на ледяные модели наносили сыпучие покрытия или облицовки с добавками гипса, цемента, бентонита, крахмалита или других связующих. Для формовки в контейнере пригоден природный формовочный кварцевый песок (ГОСТ 2138-84) с глинистой составляющей (2-10 %), полужирный (10-20 %) и жирный (20-30 %), которые, по сути, являются природными песчано-глинистыми смесями. В контакте со льдом в послойно нанесенной порошковой облицовке (с увлажнением ее аэрозолем) начинался процесс схватывания и твердения корки. В течении нескольких минут проводили: засыпку песка в форму с моделью, виброуплотнение песка, герметизацию контрлада формы, заливку жидкости- герметизатора в выпор и выдержку уровня жидкости выше уровня модели. В качестве герметизирующих жидкостей применяли чистую воду или воду с добавками, которые реагируют с облицовкой или, обладают гелеобразующими свойствами и способствуют герметизации поверхностного слоя формы.

Во время таяния модели одновременно происходил процесс образования стабильного герметизированного слоя при частичном фильтрации жидкости для моделей около 1 кг на глубину обычно 5-20 мм в песчаную форму. При необходимости расход жидкости на впитывание компенсировали доливанием ее в выпор. Однако при таянии объем льда модели уменьшается на 9 %, поэтому не меньше этого объема жидкости заливали в выпор. Как правило, 10-15 мин. было достаточно для выдержки формы с заполненным жидкостью выпором для схватывания и дальнейшего твердения оболочки. Форма выстаивала еще около 10 мин., после чего можно было удалять остаток жидкости из ее полости, хотя для мелких моделей фильтровали всю жидкость в толщу формы. При опробовании различных материалов для оптимизации разновидностей формовки по материало- и трудозатратам заметили, что составом материалов облицовки и наполнителя формы можно регулировать скорость и толщину затвердевшей оболочки в широких пределах.

Аналогично таянию ледяной модели предложен способ растворения пенополистироловой модели в литейной форме такими жидкими растворителями, как скипидар, другой органический растворитель или (лучше) жидкий раствор отходов пенополистирола (5-10 %, по массе здесь и далее в статье) в скипидаре, который одновременно служит растворителем и герметизатором [10]. При вакуумной формовке сначала идет герметизация жидкостью полости формы в период растворения модели до жидкого состояния, и после образования надежно зафиксированного поверхностного слоя этой полости - контакт с воздухом полости формы. Также рекомендовано вакуумирование формы в короткий период перед и во время заливки ее расплавом металла.

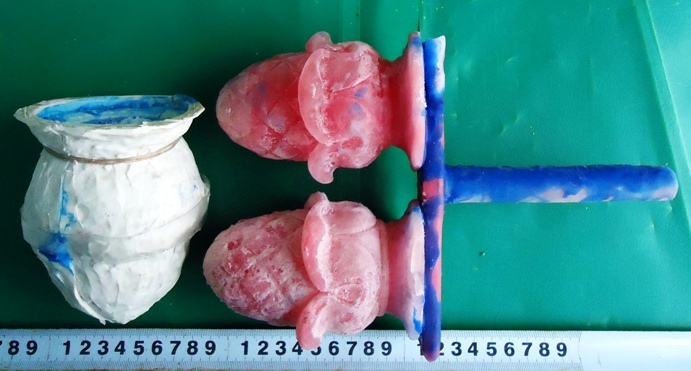

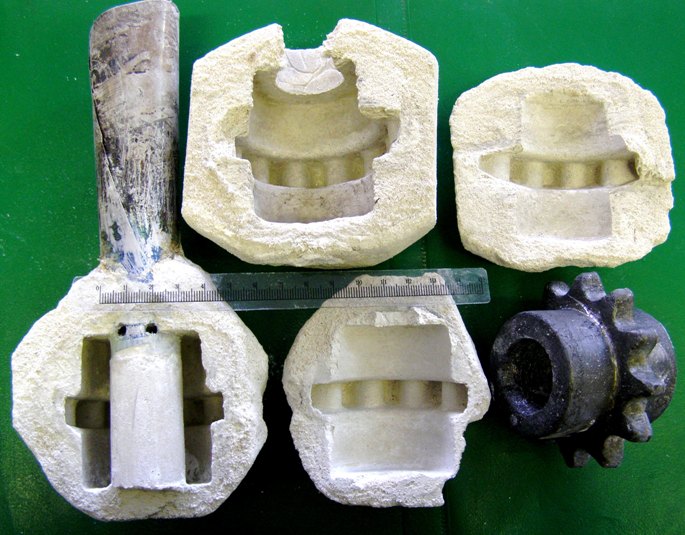

Во всех случаях формовки при фильтрации жидких композиций замечали, что вода или другой низкомолекулярный растворитель легко проникает в песчаную среду (как фильтрат). А крупные частицы и даже молекулы оседают на песчаной поверхности и проникают в поверхностный слой не глубже нескольких миллиметров (как нефильтрат). Эксперименты фильтрационной формовки с моделями, в состав льда которых были введены синие чернила, подтвердили (рис. 1), что практически весь краситель не проник глубже 1-3 мм (на рис. 1 б, в на моделях и в форме литниковая система не показана).

а б в

Рис. 1. Способы формовки модельных блоков отливки «звездочка»: а – блок из двух моделей, слева - одна модель, ниже - половина распиленной формы; б - блок из трех моделей и две отдельные модели; в - распиленная трехместная форма.

Фильтрация формирует тонкий поверхностный оболочковый слой, насыщенный, например, жидким стеклом из слабого водного раствора жидкого стекла в составе ледяной модели и (или) добавляемой в форму через выпор герметизирующей композиции. Такую композицию или ее смесь с талым модельным материалом также назвают гелеобразующей или связующей, поскольку то же жидкое стекло практически полностью отфильтровывается поверхностным слоем полости формы. Образуется форма с дифференцируемой прочностью, более глубокие слои формы просто смачиваются, и могут свободного рассыпания при выбивке формы после остывания отливки. Такой фильтрацией создают многократное повышение концентрации примеси (нефильтрата-связующего, отвердителя) в тонком оболочковом слое, по сравнению с ее содержанием в жидкости, фильтрующейся из полости в слой формы до 20-25 мм при отсутствии ее в глубинных слоях формы.

Следующие способы формовки по ледяным моделям состояли в получении оболочковых форм фильтрацией сухого формовочного материала с образованием связующих композиций, быстротвердеющих в результате химических реакций. Это технологическое направление начиналось с введения в формовочный песок материала, который твердеет при взаимодействии с талой водой от модели и создает прочную корку, например, полуводного гипса и (или) портландцемента. Вода от тающей модели проникает в песок с такими добавками и отверждает его поверхностный слой обычно не более 25 мм. Однако, указанные материалы имеют ряд ограничений при изготовлении форм. Гипсовые смеси обладают огнеупорностью, часто достаточной лишь для литья цветных сплавов, и невысокой газопроницаемостью, а обе смеси, особенно цементные из недорогих материалов, – значительной длительностью твердения, что сужает область их применение для литья по ледяным моделям. Из-за нагревания и возможности таяния ледяной модели в контакте с воздухом цеха и формовочной смесью в процессе формовки требуется быстрое образование прочной облицовки или оболочковой формы вокруг модели.

Процесс связывания частиц формовочной смеси (создание прочности) принято рассматривать как скрепление твердых тел жидким веществом с его последующим твердением, когда прочность связывания зависит от соотношения сил когезии и адгезии и их абсолютных величин. Технология изготовления форм из смесей холоднотвердеющих смесей (ХТС) или твердеющих под воздействием химических реагентов [11] насчитывает десятки связующих композиций, пригодных для получения песчаной оболочки по ледяным моделям. В при их опробовании наших способах формовки выбирали композиции из двух ингредиентов, сначала раздельно входящих в составы материалов модели и формы, а затем взаимодействующих друг с другом при фильтрации модельным расплавом сыпучего песчаного материала формы. При этом один из пары реагентов являлся связующим формовочной смеси, а другой - отвердителем или катализатором отверждения этого связующего. Если один вводили в модель, то другой - в песок, или наоборот. Отвердитель вступает в прямое или косвенное химическое взаимодействие со связующим, а катализатор обеспечивает отверждение связующего обычно в результате изменения рН среды. Среди химических и физико-химических процессов отверждения при фильтрации модельным расплавом поверхностного слоя песчаной формы с образованием твердеющей связующей композиции из пары реагентов преобладают процессы поликонденсации и полимеризации, реализующие преимущественно химический тип связи между частицами формовочного песка.

В связи с потерей несущей способности тающей модели в контакте со стенкой формы, выбирали составы реагентов для наиболее быстрого твердения смеси (с минимальным индукционным периодом). При этом выбирали такие пары реагентов, которые разработчики ХТС ранее забраковали по причине малой живучести смеси, критикуя их в патентах за этот недостаток. Выбирали реагенты для формовочной смеси согласно условию, что продолжительность создания прочной оболочки должна не превышать продолжительности расплавления модели. Иначе, при медленном твердении, как показала практика, в полости формы от потолочных частей формы возможно отделение песчинок или слоев несвязанного песка и опускание их вниз («оплывание») в среде модельного расплава, что ведет к браку формы. Кроме того, быстрое схватывание и твердение часто препятствует излишне глубокой пропитки формы, ведет к сокращению связующих реагентов и модельно-формовочных составов без излишнего увлажнения формы при снижении потребности сушки оболочки, что в целом сокращает цикл формовки. Медленное твердение тормозит производство, ведет к излишнему перерасходу ресурсов и снижает качество форм и отливок. А процесс создания прочной оболочки не дольше продолжительности плавления модели (при указанных выше условиях стабилизации поверхности формы) позволяет сразу по окончании твердения удалить жидкие продукты модели из полости полученной оболочковой формы и передать ее на следующую операцию сушки или литья под вакуумом.

В первом способе твердеющих реагентов в качестве связующего использовали жидкое стекло (содовое), с модулем 2,61–3,0 - низкомодульное и 3,01–3,5 – высокомодульное в жидком виде с плотностью 1360–1500 кг/м3 (ГОСТ 13078–81), второе после глины по объему применения связующее для формовки в литейных цехах. В литейном производстве применяют жидкое стекло с модулем 2,0–3,1. Однако в нашем случае при выборе для него порошкового отвердителя учитывали, что чем выше модуль жидкого стекла, тем выше его степень полимеризации и скорость твердения. Отверждение жидкостекольных смесей чаще всего производят такими порошкообразными материалами, как феррохромовый шлак, нефелиновый шлам и др. Состав основных компонентов побочного продукта производства глинозема из нефелиновых руд - нефелинового шлама (%): СаО 54–58; SiO2 28–32; Al2O3 2–4; Fe2O3 2–4; (Na2O+К2О) 2–3. Феррохромовый шлак – саморассыпающийся шлак ферросплавного производства с более 70 % двухкальциевого силиката имеет состав (%): СаО 48–54; SiO2 20–30; Al2O3 4–8; MgO 7–12; Сr2O3 2–12; FеО 0,1–2.

Среди других порошковых реагентов-отвердителей жидкого стекла, вводимых в формовочную смесь, известны кремний, ферросилиций (75 %-ный), силикофторид кальция и др. А такие материалы, как гидроксид и хлорид кальция, силикофторид натрия и др. могут использоваться как в порошке в песчаной смеси, так и в водном растворе модельной композиции [12]. Жидкое стекло не теряет свойств при замораживании - размораживании. Его использовали в водном растворе модельной композиции в количестве 5-30 % от массы воды, а порошковые отвердители вводили в облицовочный песчаный слой [7] или в единый формовочный материал для уменьшении (по возможности) толщины стенок формы до 5-15 мм. При реализации способа с введением порошкового жидкого стекла в песок его вводили в количестве 1-10 % от массы песка, а соответствующее количество отвердителя для него вводили в модельную композицию.

Для последнего случая пригоден сухой концентрат для скоростного приготовления жидкого стекла по ТУ 5743-001-31178039-2001 (производства ЗАО "Урал ВИМ", г. Челябинск) в виде порошкообразного материала (молотая силикат-глыба). Он поставляется в мешках для быстрого приготовления водных растворов на месте потребления путем добавления к дозированному количеству концентрата жидкого стекла необходимого количества воды. Этот концентрат производитель контролирует по содержанию диоксида кремния (SiO2), оксидов щелочных элементов (Na2O, K2O), их соотношению, характеризуемому, как силикатный модуль М, что удобно для расчетов жидких композиций. При получении оболочки по ледяной модели предпочтение отдавали калийсодержащему жидкому стеклу, т.к. самотвердеющие смеси на его основе имеют повышенную скорость затвердевания и сохраняют свою активность к затвердеванию при низких температурах.

При выборе следующей пары реагентов в качестве связующего опробовали лигносульфонаты (ЛСТ - побочные продукты при производстве целлюлозы из древесины сульфитным способом) [12]. Они занимают в литейном производстве четвертое место после глины, жидкого стекла и синтетических смол, являясь дешевыми и недефицитными органическими водными связующими, обеспечивающими хорошую выбиваемость форм, в том числе из ХТС. Согласно ГОСТ 13 183–83 ЛСТ производятся марки А (жидкие, содержат сухих веществ не менее 47 %, плотностью – не менее 1230 кг/м3) и марки Т (твердые, более 76 % сухих веществ); pH 20%-го раствора ЛСТ – не менее 4,4.

Для оболочковых форм аналогично ХТС, отверждаемых хромовым, марганцевым ангидридом или другими соединениями с шестивалентным хромом, наиболее подходят ЛСТ с кальциевым основанием. ЛСТ применяют в формовочных смесях в количестве 2–5 % (иногда до 8 %) в сочетании с глиной 2–3 %, или природными формовочными глинистыми песками. В качестве добавок, вызывающих самотвердение смесей с ЛСТ, используют хромовый ангидрид СrO3, бихроматы натрия и калия и персульфат аммония в количестве от 0,2 до 0,7 % от массы смеси. Если хромовый ангидрид вводят в модельную композицию, то используют водный раствор с плотностью не выше 1,3 г/см3, тогда ЛСТ в виде порошка вводят в облицовочный песчаный слой. А если ЛСТ вводят в модельную композицию, то обычно разбавляют водой до плотности не выше 1,17-1,20 г/см3, а порошкообразный отвердитель помещают в песчаный слой.

Третью группу реагентов выбрали по аналогии с составами ХТС, в которых используется синтетическая смола и отвердитель – кислота [12]. Такие смеси наиболее дорогостоящи, так как на 1 т отливок только на связующее может затрачиваться порядка $500. Твердение синтетических смол обусловлено переводом полимеров с низкой молекулярной массой в полимеры с высокой молекулярной массой, и в зависимости от структуры получаемых полимеров этот процесс, является полимеризацией или поликонденсацией. Основное преимущество смесей со смолами, по сравнению со смесями с другими связующими, состоит в их высокой прочности при малом (1-2,5 %) расходе связующего, однако такие смеси требуют качественных песков.

Для формовки по ледяным моделям весьма перспективны водорастворимые фенолоформальдегидные смолы, например, СФЖ-30-13 и водоэмульсионная смола СФЖ-301. Их предложено вводить их модельный состав в количестве около 2,5 %, а в песчаной смеси иметь до 3 % глины или применять недорогие глинистые пески и отверждать смесь катализатором ПТСК в составе этой песчаной смеси в количестве 0,6-1,5 % [11]. Глина при этом адсорбирует низкомолекулярные фракции связующего, в результате чего повышается прочность оболочки.

В качестве катализаторов отверждения наибольшее распространение получили бензосульфокислота (БСК) и ортофосфорная кислота (ОК). БСК C6H5S03H поставляется в виде кристаллического продукта с относительной молекулярной массой 158,18 и хорошо растворяется в воде. Техническая БСК состоит из моносульфокислоты бензола — 98,4-98,6 %; свободной H2S04— 1,2-1,4 % и бензола — не более 0,2 % (ТУ6-14-25-74). Катализаторами отверждения карбамидных смол служат органические (щавелевая, лимонная, уксусная) и неорганические (серная, соляная, фосфорная) кислоты, а также некоторые соли (хлористый аммоний, хлористый цинк). Щавелевая кислота может поставляться в порошке (для водного раствора рекомендован 10 % раствор), а паратолуолсульфокислота (ПТСК, C7H8O3S.H2O) поставляется в виде кристаллов без запаха с растворимостью в воде 67 г / 100 мл воды.

В виде водных растворов обычно используется БСК с плотностью до 1,20-1,25 г/см3 в качестве катализатора для отверждения феноло-формальдегидных, фурило-феноло-формальдегидных и др. смол, а ОК с плотностью до 1,20-1,55 г/см3 - для отверждения смол карбамидофуранового класса. Для ускорения отверждения песчано-смоляных плакированных смесей, или смесей с порошкообразной смолой, используют водный раствор соляной кислоты, а также катализаторы ЛСФ, АМ и др. Катализатор ЛСФ - концентрат сульфитно-спиртовой барды, подкисленной ортофосфорной кислотой, применяется для отверждения смолы КФ-90. Для введения в песчаную смесь в порошкообразном виде перспективен ряд смол производства ОАО "Уралхимпласт" (г. Нижний Тагил Свердловской обл.) по ГОСТ 18694-80, в частности, СФ-011, СФ-012, СФ-015, СФ-015М и др. согласно рекомендаций [13], связующие фенольные порошкообразные типа СФП-011Л по ТУ 6-05-1370-90 (ОАО "Карболит", г. Орехово-Зуево), или по ТУ 2257-111-05015227-2006, а также некоторые твердые эпоксидные смолы по ГОСТ 10587-84 и смола фенолоформальдегидная твердая СФЖ-303 по ГОСТ 20907-75 (ОАО "Карболит"). Таким образом, для отверждения песчаной смеси имеется многообразие выбора водорастворимых смол и их отвердителей из выпускаемых промышленностью реагентов с возможностью ввода их в модель и в песчаную смесь, либо, как показано ниже, только в песчаную смесь.

В следующем способе фильтрационной формовки использовали ледяные модели из водопроводной замороженной воды [14] с той особенностью, что в сыпучую песчаную смесь вводили в виде порошков оба реагента - связующее и отвердитель, между которыми без контакта с расплавом модели (водой) химической реакции не происходит. Отсутствие химически активных компонентов в моделях упрощает их производство, как правило, повышает прочность ледяной модели, скорость ее замораживания, снижает коррозию оснастки, морозильного и смесеприготовительного оборудования, а также улучшает условия труда на модельном участке. В ряде вариантов этого способа использовали сыпучие реагенты, указанные выше.

В следующем примере этого способа предложен состав сухой сыпучей формовочной смеси: формовочный кварцевый песок 2К02 82-93 %; сухой порошкообразный концентрат жидкого стекла содового (с модулем 2,6-3,3) 3-7 %; шлак ферросплавного производства 4-11 %. Продолжительность твердения слоя смеси (от появления жидкого компонента на модели до начала образования оболочки достаточной прочности для дальнейших операций) для моделей массой до 1 кг составляла до 10 мин.

Кроме того, предложен вариант СО2-процесса по ледяным моделям с сухой формовочной смесью следующего состава: кварцевый песок 94,7-95,8 %; порошкообразный концентрат жидкого стекла 2,4-3,5 %;: гидрокарбонат натрия 1,0 %, в быту называемый пищевой содой (производства ОАО «Лисичанская сода», ГОСТ 2156-76); а также лимонная кислота 0,8 % (C6H8O7, производства ОАО «Смелянский сахарный завод», ГОСТ 3652-69). Два последних порошка поставляются в виде тонкого помола, их и получаемый цитрат натрия используют как пищевые добавки E500ii и E330, что характеризует их экологическую безопасность. В реакции NaHCO3 + H3(C5H5O7) → Na3(C5H5O7) + CO2↑ + H2O вода в числе веществ, вступающих в реакцию, не усматривается, но без нее реакция не происходит [3]. Выделившийся в этой реакции, моль CО2, участвует в известной реакции, на которой основан СО2-процесс, и отверждает жидкое стекло в количестве одного моля. В приведенных примерах для ускорения растворения компонентов и реакций между ними после уплотнения формовочной смеси в трубчатый выпор заливали нагретую воду [8]. При нагреве выше 60 ºC гидрокарбонат натрия разлагается: 2NaHCO3 → Na2CO3 + H2O + CO2↑. Полученный нормальный карбонат реагирует с лимонной кислотой аналогично кислому карбонату с выделением углекислого газа.

Кроме того, отверждение жидкого стекла в формовочной смеси может происходить за счет увеличения его силикатного модуля путем нейтрализации части или всей щелочи, содержащейся в жидком стекле, что достигается его взаимодействием с кислотой, в том числе, твердой [15]. При этом полученный из жидкого стекла кремнегель обладает повышенной водостойкостью, что является положительным фактором, повышающим качество оболочковой формы. Для реализации такого механизма твердения при изготовлении оболочек по моделям массой 0,8-1,0 кг дополнительно вводили в указанную песчаную смесь кислоту в количестве 0,2-1,0 %. В описанных реакциях выделяется вода, которая наряду с расплавом модели растворяет рассматриваемые компоненты формовочной смеси. В лабораторных условиях продолжительность твердения оболочкового слоя смеси (от начала его увлажнения до образования оболочки без признаков обрушения) для моделей массой до 1 кг составила до 10 мин.

В следующем способе в качестве связующего для сухой песчаной смеси использовали ЛСТ марки Т в таком составе сухой формовочной смеси: кварцевый песок 91-98 %, порошок ЛСТ тонкого помола 2–8 %, и в качестве отвердителя - хромовый ангидрид в порошке тонкого помола 0,3-1,0 %. Образование песчаной оболочки происходило через 18-24 мин. после начала пропитки ее водой. Характерным свойством взаимодействия между ЛСТ и СrО3, отслеживаемым в подтверждение процесса поликонденсации, была экзотермическая реакция, которая нагревала песчаную форму. Экзотермическая реакция также присуща твердению кристаллогидратов и ряда других связующих, что ускоряет таяние модели. Также твердение с образованием новой фазы снижает пористость смеси.

В ряде случаев порошковые реагенты вводили в облицовочный песчаный слой, наносимый на модель как порошковое покрытие, перед введением порошков в смеси выполняли их размол до требуемой степени дисперсности, а количества ингредиентов выбирали в зависимости от необходимой скорости твердения оболочковые формы. Это определяли таким образом, что полученные оболочки извлекали из окружающей незатвердевшей смеси, после выливания остатка воды их распиливали, контролировали качество поверхности и наличие манипуляционной прочности, при которой эту оболочку можно транспортировать в составе контейнерной формы или извлечь из сухой сыпучей смеси этой формы. Также в открытых формах без песчаного потолка прибором «игла Вика» с иглой диаметром 1,1 мм определяли продолжительность схватывания и твердения песчаных смесей в процессе таяния модели или смачивания модельной композицией слоя формовочной смеси.

В ряде вариантов регулирования твердения или водостойкости оболочковых форм возможна отработка аналога СО2-процесса в сочетании с воздействием на жидкое стекло другими отвердителями или ускорителями твердения. Ведь при изготовлении оболочек с жидким стеклом (как и с некоторыми другими связующими), его можно отверждать газом, кислотой, соединениями кальция и другими отвердителями, инициируя такую реакцию фильтрацией в песчаную среду расплава ледяной модели. Причем, вода «оживляет» активность подчас химически небезопасных реагентов на глубину фильтрации в центральных слоях песчаной формы, которые, как правило, затем высушивает тепло отливки. Заполнение пор переносимым водой реагентом-нефильтратом также происходит в толще песчаной среды в отличие от традиционных ХТС, твердеющих в объеме всей формы.

Описанные особенности расширяют гибкость (вариативность) технологии с незначительной ее модификацией для изготовления каждой конкретной группы отливок. Несмотря на некоторое осложнение процесса приготовления сухой сыпучей формовочной смеси введением в нее более двух реагентов, также несложно дополнить этот процесс введением ряда технологических добавок. Здесь уместна аналогия с многокомпонентными сухими строительными смесями, крупнотоннажное производство которых продолжает наращиваться, включая широкое распространение фасовки-упаковки и поставки их к месту использования в готовом виде.

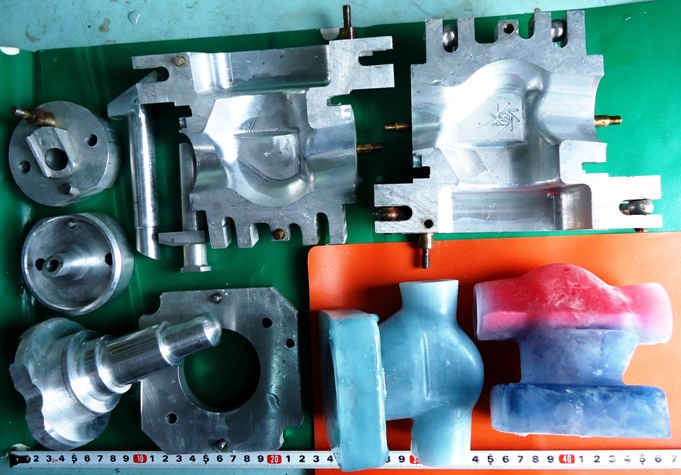

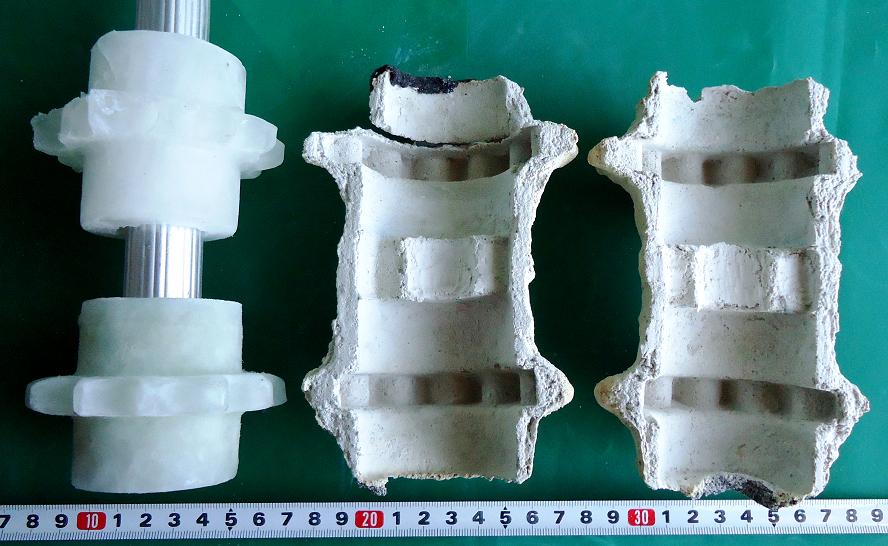

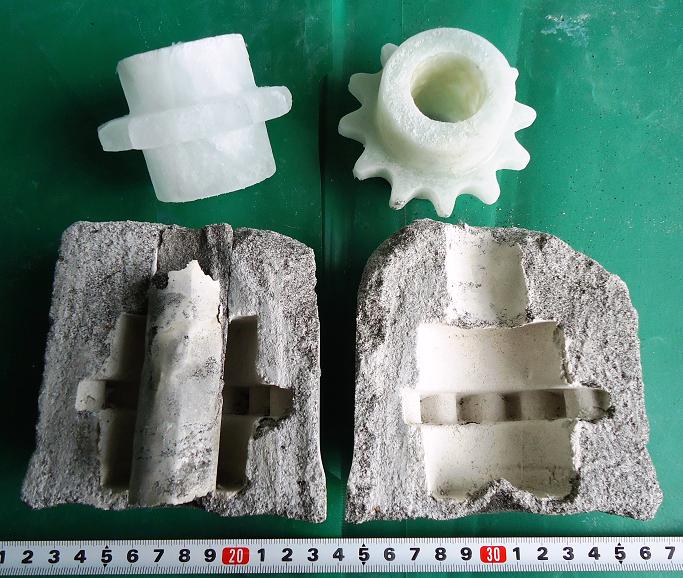

Полученные ледяные модели, а по ним оболочковые формы и машиностроительные отливки показаны на рис. 2: модели корпуса дискового тормоза (а), слева модель с порошковым покрытием; варианты распиленных одноместных (б), двух- и трехместных оболочек (в) для отливки «звездочка»; внешний вид оболочек, полученных с вакуумированием формы (г); блок моделей и распиленная 6-ти местная оболочка (д); модели и оболочки мелких отливок (е, ж); блок отливок «полумуфта» и распиленная форма, отдельно лежащие отливка и модель (з).

а б

в г д

е ж з

Рис. 2. Ледяные модели, песчаные оболочки и отливки.

Описанные экспериментальные исследования показывают, что варианты способов изготовления песчаных оболочек по ледяным моделям имеют весьма широкий диапазон регулирования продолжительности получения оболочек, предоставляют выбор различных реагентов с учетом производственных затрат, достигаемого качества и серийности производства при оптимизации условий труда и экологической безопасности. Создание прочности песчаной смеси при помощи химически быстротвердеющих связующих композиций позволит задействовать имеющийся научно-технический потенциал традиционной формовки с применением ХТС. Использование при фильтрационной формовке оболочек преимущественно неорганических модельно-формовочных материалов не требует создания какого-либо нового оборудования, кроме широко известного из действующих процессов формовки и смесеприготовления. Литье по моделям из замороженной воды (вместо воскообразных и пенопластовых моделей из органических материалов) сочетает благоприятные условия труда [2, 16] при эксплуатации известного для пищевой и химической промышленности морозильного оборудования с экологически безопасной криотехнологией литейного производства.

Литература

1. Патент 80381 UA, МПК В22С 9/02, В22С 7/00. Способ изготовления отливок / О. И. Шинский, В. С. Дорошенко. - Опубл. 2007. - Бюл. 14.

2. Дорошенко В. С. Криотехнология литейного производства - получение металлоотливок по ледяным моделям // Промышленный Казахстан. – 2012.- № 4 – С. 28 - 31.

3. Фиалков Ю. Я. Не только о воде. – Л.: Химия, 1989. – 88 С.

4. Дорошенко В. С. Создание математической модели пропитки поверхностного слоя песка связующим при получении оболочковых форм // Процессы литья. – 2008.- №5. – С. 67 - 77.

5. Дорошенко В. С., Кравченко В. П. Взаимосвязанные процессы переноса в песчаной форме при литье по одноразовым моделям // Металл и литье Украины. – 2009. - № 9. – С. 15 — 18.

6. Dobrowolski A.B. Historia naturalna lodu (The natural history of ice). – Warszawa: Wyd. Kasa im. Mianowskiego, 1923.- 940 s.

7. Дорошенко В. С. Нанесение порошковых красок на ледяные литейные модели, применяемые для получения отливок из металла // Экология и промышленность России. - 2011. - № 3. – С. 10-13. 8. Пат. 89664 UA, МПК В22С 9/04 В22, С 7/00. Способ изготовления песчаных форм по моделям, поглощаемым песком формы / О. И. Шинский, В. С. Дорошенко. - Опубл. 2010. - Бюл. 4.

9. Патент 74539, МПК В22С 9/02. Способ изготовления форм по одноразовым моделям / О. И. Шинский, В. С. Дорошенко. - Опубл. 2012. - Бюл. 21.

10. Патент 86634 UA, МПК В22С 9/02, 9/04, 7/00. Способ изготовления песчаных форм по моделям, поглощаемым песком формы / Шинский О.И., Дорошенко В.С. - Опубл. 2009, Бюл. 9.

11. Дорошенко С. П. и др. Формовочные материалы и смеси. - К.: Выща школа, 1990. - 415 с.

12. Патент 80509 UA, МПК В22С 9/04, 9/12, 7/02, 1/16. Способ изготовления оболочковой формы по легкоплавкой модели / О. И. Шинский, В. С. Дорошенко, А. А. Cтрюченко. - Опубл. 2013. - Бюл. 11.

13. Специальные способы литья: Справочник. Под ред. В.А. Ефимова. - М.: Машиностроение, 1991, с. 169-171.

14. Патент 85830 UA, МПК В22С 9/02. Способ изготовления литейной формы по ледяной модели / О. И. Шинский, В. С. Дорошенко. - Опубл. 2013. - Бюл. 23.

15. Корнеев В. И., Данилов В. В. Растворимое и жидкое стекло. Спб.: Стройиздат. 1996, с. 107-109.

16. Дорошенко В. С. Что может быть экологичнее воды? Криотехнология получения металлических отливок по ледяным моделям // Литье и металлургия - 2012. - №2. - С. 45-50.

Doroshenko V. S.

Methods for producing sand shell molds for ice wax patterns for metal casting

Annotation. Development of technology for casting ice pattern aims to produce environmentally-friendly production. Developed methods for forming consist in the fact that the melt is filtered fluid pattern in the mold of loose sand mixture, molding the shell. The proposed options for the manufacture of shells on the sand ice pattern shows significant opportunities cryotechnology combination with traditional molding.

Keywords: sand casting, investment casting, ice, ice pattern, cryotechnology, molding, shell mold, filtration.

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#7

Дорошенко В.С., к.т.н. (ФТИМС НАН Украины, г. Киев)Материалы, разрушающиеся после выполнения своих функций, и самопроизвольные процессы литейного производства

В экологических концепциях будущего прогнозируют широкое использование материалов, самостоятельно разрушающихся после выполнения своих функций без накопления долговременных отходов. Сегодня во многих случаях причинами загрязнения окружающей среды является массовое производство материалов чуждых земной биосфере. Способ литья металлоизделий по ледяным моделям (ЛМ, Investment Casting with Ice Patterns), продукты таяния которых впитываются в поры песка формы, является примером создания малоотходных процессов литейно-металлургического производства по разовым моделям без органических материалов в соответствии с вышеупомянутой эко-идеей, описанной в работе [1].

Суть технологии состоит в том, что в литейном цехе при производстве металлических деталей машин или механизмов эти детали сначала изготавливают изо льда как литейные ледяные модели (ЛМ) – копии металлической отливки. Затем эти ЛМ засыпают в металлическом контейнере (опоке) сухой огнеупорной песчаной смесью и ее уплотняют вибрацией. Модель в песчаной смеси плавится, впитывается в сухую смесь и образует полость песчаной литейной формы. Этот процесс получения песчаной формы называется формовкой. Затем в полость полученной формы заливают расплавленный металл, он затвердевает, и литейщики получают металлическую деталь. Такая криологическая технология (криотехнология) при самопроизвольным таянии льда разовой литейной модели в песчаной форме с температурой выше 0 °С приближает процесс литья к безвредному обмену веществ и теплоты с окружающей средой.

Оценивая постепенное развитие ледяных технологий как один из шагов в завтрашний день промышленного производства с новым уровнем экологической культуры, отметим, что бум криотехнологий, по нашему убеждению, еще только предвидится по сравнению с сегодняшним вниманием к нанотехнологиям (последний термин впервые введен в научный оборот в 1974 г.). Еще в начале прошлого века польский геофизик А. Б. Добровольский в своей монографии «Естественная история льда» (пожалуй, единственной в мире такого рода публикации) предложил называть криологией отрасль науки, изучающей лед во всех видах и проявлениях [2]. Термин «криотехнология» распространен в основном пока лишь среди медиков, пищевиков и создателей холодильной техники. Сам же лед как материал для изготовления промышленных конструкций еще не нашел широкого применения.

В то же время интенсивное развитие холодильной техники сделало холод в настоящее время экономически и технически доступным в больших масштабах, все шире открывая возможности использования низких температур для создания технологических процессов, включая изменение агрегатного состояния вещества [3]. Природный холод использовали издавна, например, для замораживания грунтовых вод, при консервации пищи и закалке стали. Явление замораживания воды при быстром испарении ее в вакууме позволило Д. Лесли (1810 г.) построить первую установку для получения искусственного льда, а в 1875 г. К. Линде создал аммиачную компрессорную холодильную машину, положившую начало современной криотехнологии. Вовлечение обширного массива междисциплинарных знаний из области криологии в литейно-металлургическое производство как технологического использования науки в качестве производительного ресурса неизбежно даст высокотехнологичные способы получения отливок [4].

Это будет отечественный вклад в решение эко- и ресурсосберегающей проблематики в той области промышленности, где отечественная научная школа обладает запатентованными приоритетами новизны, о чем свидетельствуют нижеприведенные примеры способов формовки и литья.

Подчеркнем также, что важность создания новых технологий литья обоснована непрерывным ростом спроса на продукцию машиностроения (по прогнозам на ближайшие 10 лет), что стимулирует развитие мирового литейного производства, поскольку увеличение потребления отливок (достигшее 103,23 млн. т. в 2013 г.) прямо пропорционально росту машиностроения [5]. Около 80 % выпуска отливок получают в песчаных формах, что сохраняет актуальность совершенствования такой технологии литейного производства.

Научной школой проф. Шинского О. И. (Физико-технологический институт металлов и сплавов НАН Украины) получены десятки патентов по криотехнологии литья металлов в песчаные формы, начиная с а. с. 1121089 СССР (1984) [6] на разовую литейную модель, состоящую изо льда и наполнителя. Агрегатные переходы воды при изготовлении песчаной формы (из жидкого в твердое при замораживании литейной модели, опять в жидкое – плавление ЛМ при освобождении полости литейной формы, а затем испарение влаги при сушке песчаной формы) в какой-то мере подобны кругообороту воды в природе [4, 7]. Для ряда процессов с ЛМ вода на 30…90 % и формовочная песчаная смесь до 90 % могут использоваться многократно.

В стремлении приблизится к безотходной технологии ученые ФТИМС НАН Украины отрабатывали процессы формовки на примере сыпучих смесей, виброуплотняемых аналогично сухому песку при литье по пенопластовым газифицируемым моделям (ЛГМ) и приготовленных смешиванием сухого песка с порошками таких кристаллогидратных связующих, как гипс и (или) портландцемент [8]. При этом сухая смесь опиралась на полутвердое покрытие ЛМ, в котором происходило твердение такого связующего, нанесенного в виде порошка слоем до 3 мм.

Это покрытие наносили на ЛМ как порошковую краску. Оно удерживается на ЛМ электромолекулярными силами [9, 10] за счет положительного электрозаряда на поверхности льда, возникающего вблизи его температуры плавления, и отрицательного заряда, свойственного (от природы) минеральным частицам [11]. Нанесение порошка покрытия сопровождается самопроизвольной конденсацией влаги из окружающего воздуха на поверхности охлажденного контактом со льдом слоя порошка (при температуре ниже точки росы), или прибегали к ускоренному увлажнению распылением в контакте с ЛМ аэрозоля как жидкостно-воздушной дисперсии. В состав такой дисперсии или ЛМ желательно добавление известных материалов для ускорения схватывания и твердения гипса или цемента. После нанесения покрытия на ЛМ ее помещали в контейнерную опоку и засыпали сухой смесью [12], типовый состав которой приведен в патенте [8], а несложная методика по ее гранулометрической оптимизации - в патенте [13].

Затем формовочный материал виброуплотняли, он обжимал и уплотнял покрытие ЛМ, усиливая внутреннее трение и оставляя его в виде трения покоя, силовой характер которого превышает трение частиц в движении.

Последующее сочетание практически одновременного протекания трех операций (плавление ЛМ, удаление фильтрацией ее расплава в поры формы и твердение песчаной оболочки на глубину фильтрации) дает преимущество (по сравнению с традиционным литьем по выплавляемым моделям) в том, что, удаляясь из полости формы, разовая модель свой расплав тратит на отверждение песчаной оболочки.

Наиболее экономичны самопроизвольные плавление и фильтрация, обусловленная капиллярными и сорбционными процессами, хотя отработан и вариант ее интенсификации (принудительная фильтрация) с вакуумированием песчаной формы. А для ускорения схватывания и твердения формы с гипсом возможен ее нагрев до 40...46 °С, а с цементом - до 80...100 °С [14]. Сам же гипс при гидратации – экзотермической реакции также самопроизвольно нагревается, и нагрев до указанной температуры ускоряет твердение.

Характер используемой фильтрации обладает признаками физической и химической адсорбции или хемосорбции. При хемосорбции между адсорбатом и частицами адсорбента на поверхности протекает химическая реакция с образованием нового соединения - кристаллогидратного камня вследствие гидратации гипса или цемента. При физической адсорбции адсорбат стремится, не меняя своей химической природы, самопроизвольно занять всю поверхность адсорбента. Вода способна самопроизвольно подняться в капиллярно-пористой среде песчаного слоя на 0,4-0,6 м, что обычно наблюдается у берегов естественных водоемов при подъеме влаги на такую высоту от уровня воды.

Однако введением гелеобразователя (например, жидкого стекла) в состав модели или образованием его в твердеющей оболочке доступно регулирование глубины пропитки путем изменения проницаемости стенки формы. Образование кристаллогидратов также снижает пористость последней. Аналогично действует кольматация – закупоривание поверхностного слоя формы нефильтратом из крупных частиц расплава модели, термин взят из технологии применения буровых растворов для строительства скважин.

Смеси с кристаллогидратами затвердевают вследствие гидратации. Гипс, цемент или др. гидратационные вяжущие в составе песчаных смесей от теплового воздействия отливки в литейной форме дегидратируются (как бы повторно проходя термообработку, ранее выполненную при их изготовлении из природного минерального сырья) и могут вновь твердеть при увлажнении. Это созвучно с идеей саморазрушения после выполнения своих функций материалов и позволяет применять оборотные кристаллогидратные смеси с обновлением их свежими материалами до 10 % [15].

Дегидратация и разрушение песчаной смеси от тепла отливки – самопроизвольный процесс в системе «отливка – песчаная форма» в период, когда показатель прочности формы некритичен для достигшей конструкционной прочности затвердевшей отливки.

В таком литейном процессе разрушается из твердого монолитного состояния как лед, так и формовочная смесь. Важность разупрочнения формы в период от заливки до выбивки отмечена в работе [16]. Кстати, с такой же точки зрения можно рассматривать и твердение расплава металла в отливке как его разрушение из жидкого до твердого при «самопроизвольном» остывании в форме до температуры воздуха в цехе.

В итоге, в описанной технологии для льда, формовочной смеси и металлического расплава создают и используют технологические условия (окружающей среды), приводящие к разрушению - трансформации этих материалов по состоянию «монолитности - текучести». В частности, функция таяния и удаления льда (до текучей воды) фильтрацией приводит к твердению сыпучей смеси, в полости из которой из жидкого состояния твердеет металл, теплом разрушая эту смесь. При этом ЛМ передает свою «позитивную» объемную конфигурацию отливке через «негативный» отпечаток в виде литейной полости песчаной формы.

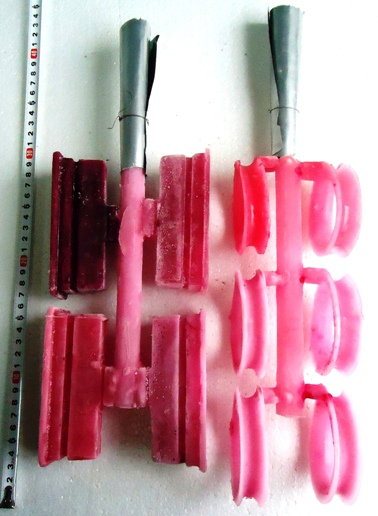

Хотя ЛМ давно запатентованы, они все еще являются экзотикой для литейщиков. Среди примеров изделий изо льда есть сообщения в прессе о серийном изготовлении на 3D принтере маленьких ледяных копий известных архитектурных сооружений (Эйфелева башня, Тадж-Махал и т.п.) для охлаждения напитков в бокале. Морозильники есть почти в каждой квартире и продуктовом магазине, они достигли высокого конструктивного уровня, но пока как бы находятся на «другой планете» от литейного цеха, также, как менталитет литейщика и холодильщика. Для сближения их позиций покажем блоки (кластеры, кусты) ЛМ (рис. 1) для отработки процессов формовки с самопроизвольно разрушающимися после выполнения технологических функций материалами.

Рис. 1. Примеры кластеров, содержащих от двух до десяти ледяных моделей (в ряде моделей лед содержит красители для изучения процессов фильтрации).

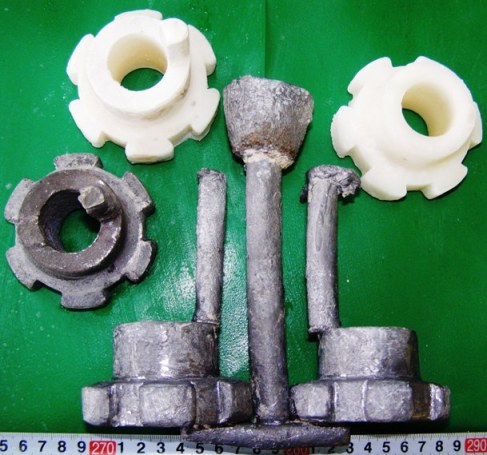

Полученные по рассмотренной технологии модели и отливки из черных и цветных металлов, показаны на рис. 2.

Рис. 2. Ледяные модели и отливки из черных и цветных металлов.

Относительно научного обоснования самопроизвольных процессов, в частности, используемых в технологии литья, отметим следующее. Второе начало термодинамики явилось результатом обобщения наблюдаемых в природе закономерностей - все процессы самопроизвольно (сами по себе, без затраты работы) идут только в одном направлении: теплота переходит от горячего тела к холодному, и никогда наоборот; газ всегда стремится занять весь предоставляемый ему объем, и никогда самопроизвольно не сжимается; газы и жидкости проникают друг в друга и смешиваются, но никогда самопроизвольно не разделяются. То есть, все самопроизвольные процессы ведут к уменьшению и исчезновению разности температур, разности давлений и разности концентраций. Для получения полезной работы всегда необходимо иметь разность «потенциалов» (градиент) какой-либо величины - температуры, давления и т. д. [3, 17].

В этом обзоре уже упомянуты некоторые примеры самопроизвольных процессов с наличием подобных градиентов. Таяние ЛМ в песке комнатной температуры. Капиллярный транспорт при фильтрации талой модели в поры формовочной смеси из зерен с гидрофильной поверхностью. При этом крупные частицы связующего из талой жидкости ЛМ (в варианте его введения в ЛМ при формовке в сухом песке) в виде нефильтрата оседают в оболочковом слое и упрочняют оболочку со связующим аналогично явлению кольматации при бурении скважин. Такое движение влаги идет в капилляре, пока его не закупорит, затем в - следующем, равномерно распределяя влагу в порах формы, а само связующее - только не глубже 0,5-2,0 мм.

В вакуумируемой форме эти явления усиливаются. На воздухе комнатной температуры поверхность ЛМ создает при (-15…20 оС) условия ниже точки росы и точки инея, конденсируя и замораживая на себе влагу из воздуха, покрытая порошком ЛМ таким образом увлажняет порошок и намораживает на нем иней.

Регенерация кристаллогидратных смесей от тепла отливки. Твердение формовочной смеси при контакте фильтрующейся жидкости в сухую сыпучую гипсопесчаную смесь. Гравитационное самопроизвольное высыпание сыпучей «несвязанной» песчаной смеси через отверстие внизу контейнера (как в песочных часах), оставляет в нем в разных случаях затвердевшую оболочку или охлаждающуюся отливку.

С ростом вычислительной мощи компьютеров прогнозируется объединение упомянутых междисциплинарных знаний о льде и воде, а также других безвредных для окружающей среды материалов и технологий в единую базу данных для виртуального моделирования, отработки «под ключ» и замены сомнительных по экологии производственных процессов.

Целесообразно к решению экологических проблем идти в направлении от следствия к причине, от разработки универсального набора самостоятельно разрушающихся отходов к изменению технологий для продуцирования этих отходов.

Также для малозатратных процессов следует найти условия, при которых упомянутые градиенты появляются вполне естественным путём, без затраты работы с нашей стороны (за счёт потенциала окружающей среды) [17].

Такие условия можно найти в поле тяжести, при неоднородности системы, например по плотности, теплосодержании и т. п.

Междисциплинарное объединение химического, физического, экономического и экологического уровней станет значимым шагом в эволюции компьютерного моделирования такого рода материалов и технологий, которые составят основу безотходного производства будущего.

ЛИТЕРАТУРА

1. Дорошенко В.С. Криотехнология литья по ледяным моделям // Литейное производство. - 2013. - № 3. - С. 16 – 20.

2. Dobrowolski A.B. Historia naturalna lodu. – Warszawa: Wyd. Kasa im. Mianowskiego, 1923. – 940 s.

3. Третьяков Ю. Д. Низкотемпературные процессы в химии и технологии / Ю. Д. Третьяков // Современное естествознание: энциклопедия / Гл. ред. В. Н. Сойфер. Т. 10. Современные технологии. - М.: Магистр-Пресс, 2000 - 2001. - С. 174-180.

4. Дорошенко В. С. Криотехнология литейного производства - получение металлоотливок по ледяным моделям // Промышленный Казахстан. – 2012.- № 4 – С. 28 - 31.

5. Дорошенко В.С. Анализ и идентификация литых легковесных металлоконструкций с использованием теории минимальных поверхностей // Металл и литье Украины. – 2015.- № 11. – С. 24 - 28.

6. А. с. № 1121089 СССР, МКИ В22 С7/00. Неразъемная замороженная модель для низкотемпературной формовки / О. И. Шинский, В. И. Московка, В.А. Шевченко и др. Опубл. 1984. Бюл. № 40.

7. Дорошенко В.С. Что может быть экологичнее воды? Криотехнология получения металлических отливок по ледяным моделям // Литье и металлургия. - 2012. - № 2. - С. 45-50.

8. Патент № 83891 Украины, МПК В22С9/04, В22С 7/00. Способ изготовления литейных форм по легкоплавким моделям / О. И. Шинский, В. С. Дорошенко - Опубл. 2008, Бюл. №16.

9. Патент № 82026 Украины, МПК В22С 7/00. Способ нанесения порошковой краски на ледяную модель / О. Й. Шинский, В. С. Дорошенко. - Опубл. 25.07.2013, Бюл. № 14

10. Патент № 88304 Украины, МПК В22С 7/00. Способ нанесения покрытия на охлажденную модель / О. Й. Шинский, В. С. Дорошенко - Опубл. 12.10.09, Бюл. № 19.

11. Дорошенко В. С. Нанесение порошковых красок на ледяные литейные модели, применяемые для получения отливок из металла // Экология и промышленность России. - 2011. - № 3. – С. 10 – 13.

12. Патент № 81726 Украины, МПК В22С 9/00, 9/02, 9/06. Способ засыпания модельных блоков песком в контейнере / О. И. Шинский, В. С. Дорошенко - Опубл. 2008, Бюл. № 2.

13. Патент № 83018 Украины, МПК В22С 9/02. Сухая формовочная смесь, уплотняемая в сыпучем состоянии / О. И. Шинский, В. С. Дорошенко - Опубл. 27.08.2013, Бюл. № 16.

14. Патент № 91197 Украины, МПК В22С 9/02. Способ фильтрационного формования / О. И. Шинский, В. С. Дорошенко - Опубл. 25.06.2014, Бюл. № 12.

15. Гамов Е. С. Расчет освежения оборотных кристаллогидратных самотвердеющих смесей // Литейное производство. – 1978. – № 2. – С. 16 - 17.

16. Дорошенко С. П. О двух важнейших проблемах песчаной формы // Литейное производство. - 2001. - № 4. - С. 26 – 27.

17. Минин В.Н. Самопроизвольные процессы // Журнал Русской Физической Мысли. – 2011.- № 1-12. - С. 49 - 66.

Аннотация. Пример реализации концепции саморазрушения материалов после выполнения их функций предложен в составе процесса литья металлов по ледяным моделям.

Показаны образцы блоков (кластеров) таких моделей для отработки процессов формовки и литья.

Прогнозируется распространение подобных материалов и технологических процессов безотходном производстве будущего.

Ключевые слова: саморазрушение материалов, формовочный процесс, песчаная форма, ледяная модель, криотехнология, безотходное производство.

Doroshenko V.S.

Materials collapsing after performing its functions, and spontaneous processes of foundry.

An example of the concept of self-destruction materials after the exercise of their functions is provided as part of the metal casting process of the ice patterns. Showing samples of units (bushes) of such patterns for testing the molding process. It is predicted the spread of such materials in the waste-free production of the future.

Keywords: self-destruction of materials, molding process, sand molds, ice pattern, cryotechnology, waste-free manufacturing.

Дорошенко Владимир Степанович, к.т.н., старший научный сотрудник Физико-технологического института металлов и сплавов НАНУ. (адрес: Украина, 03680, г. Киев-142, МСП, бульв. Вернадського, 34/1).

Тел. 38066 145 78 32, doro55v@gmail.com

Литье черных/цвет. металлов весом 0,2-1100 кг Отливки из чугуна, стали, алюминия, медных спл, литье по пено- и ледяным моделям doro55v@gmail.com

Реклама

Это место для вашей рекламы!

Пожалуйста свяжитесь с нами, если вам интересно.

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#6

Новое о литье по ледяным моделям

Прикреплённый файл:

(120.28 KB)

(120.28 KB)

(59.15 KB)

(59.15 KB)

(103.92 KB)

(103.92 KB)

(409.26 KB)

(409.26 KB)

(437.36 KB)

(437.36 KB)

(87.52 KB)

(87.52 KB)

(54.30 KB)

(54.30 KB)

(101.91 KB)

(101.91 KB)

(89.66 KB)

(89.66 KB)

Отредактировано пользователем dorosh 29.01.2013 23:58:40

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#5

Я такое в институте делал!))) Получалось коряво))) .... А последующая обработка имеется?

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#4

Свежие фото ледмоделей

Прикреплённый файл:

(146.89 KB)

(146.89 KB)

(116.01 KB)

(116.01 KB)

(68.22 KB)

(68.22 KB)

(902.06 KB)

(902.06 KB)

(103.47 KB)

(103.47 KB)

(90.12 KB)

(90.12 KB)

(51.39 KB)

(51.39 KB)

(90.88 KB)

(90.88 KB)

Литье черных/цвет. металлов весом 0,2-1100 кг Отливки из чугуна, стали, алюминия, медных спл, литье по пено- и ледяным моделям doro55v@gmail.com

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#3

Есть статьи и по-подробнее о ледмоделях:www.holodilshchik.ru/Icy_models_for_litho_of_the_metal.pdf,

www.vestipb.ru/articles5059.html

Литье черных/цвет. металлов весом 0,2-1100 кг Отливки из чугуна, стали, алюминия, медных спл, литье по пено- и ледяным моделям doro55v@gmail.com

Re: Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#2

Простите, еще иллюстрации к литью по ледмоделям

Литье черных/цвет. металлов весом 0,2-1100 кг Отливки из чугуна, стали, алюминия, медных спл, литье по пено- и ледяным моделям doro55v@gmail.com

Когда отходы состоят из воды. Криотехнология получения металлоотливок по ледяным моделям.

#1

Получение отливок из металла по ледяным моделям (принцип "просто добавь воды")Литейное производство является основной заготовительной базой машиностроения, на долю литых деталей в среднем приходиться 50-70 % массы машин и механизмов и 20 % стоимости машин. Основная доля трудоемкости изготовления отливок, а именно 50-70%, мощности литейного цеха (по учебнику Аксенова П. Н.) приходится на формовку (с приготовлением формовочных смесей) и изготовление стержней, от качества формы также зависит трудоемкость выбивки и очистки отливок. В действующих литейных цехах при производстве 1 т отливок из чугуна и стали вывозят в отвал до 5 т твердых песчаных отходов. Особенно экологически небезопасна формовка с использованием синтетических смол (в результате экспансии зарубежных фирм преобладает в большинстве крупных литейных цехов) и других органических материалов, которые дают до 70% загрязнений природной среды от литейных цехов.

Привлечение криотехнологии в литейное производство преследует цель заменить льдом органические материалы для изготовления разовых литейных моделей в целях ресурсосбережения и повышения экологической безопасности литья.

Ледяные модели за рубежом стали делать роботы-принтеры, см.: http://www.membrana.ru/particle/1966.

Мы предложили три способа изготовления песчаных оболочковых форм по ледяным моделям путем получения твердеющих связующих композиций типа «связующее + отвердитель». 1) ледяная модель служит носителем связующего, а сухая песчаная облицовочная песчаная смесь содержит отвердитель; 2) ледяная модель служит носителем отвердителя, а облицовочный слой песка — связующего; 3) модель замораживается из чистой воды (наиболее экологически благоприятный вариант), которая (расплав модели) не вступает в реакции отверждения формовочной смеси с добавками реагентов отвердителя и связующего (в виде порошка), но без воды эти реакции не идут. В этих трех способах подбирали составы с максимальной скоростью твердения.

При изготовлении оболочковой формы путем засыпки песка в контейнер с ледяной моделью и виброуплотнения, таяния модели и пропитки песка получают песчаную корку толщиной 3…8 мм. При этом в состав оболочки достаточно вводить 0,3...0,4% связующего от массы песка в контейнере, что примерно на порядок меньше, чем вводят в традиционных формах из холоднотвердеющих песчаных смесей (ХТС) со связующим.

Вообще, применение агрегатных переходов воды (из жидкого в твердое при замораживании модели, опять в жидкое при таянии модели и освобождении полости формы, а затем испарение при сушке увлажненной формы) в какой-то мере подобно кругообороту воды в природе. Идея цикличности материальных ресурсов как метод экологизации производства заимствована у Природы, где, как известно, действуют замкнутые циклические процессы, поэтому производственные технологии должны быть созвучны биосферным законам, и в первую очередь закону круговорота веществ.

Разработка составов замораживаемых в составе модели водных композиций, в которых один компонент связующего находится в модели, а другой в окружающей ее песчаной смеси, показала достаточно хорошую технологичность получения оболочковых форм путем пропитки водным составом от тающей модели. В одном из таких примеров использовали ледяные модели из водного раствора жидкого стекла плотностью 1,08 г/см3 при содержании в песчаной смеси быстротвердеющего цемента или гипса. Продолжительность твердения оболочки от начала таяния модели массой 0,2…0,9 кг составляла порядка 6…10 мин. и более (в зависимости от типа цемента/гипса), после полного расплавления модели остаток (не пропитавший окружающий песок) модельной композиции выливали из затвердевшей оболочки, а оболочковую форму направляли на подсушку или заливку металлом с небольшим вакуумированием.

Также разработаны способы вакуумной упаковки ледяных моделей в синтетическую пленку для последующего использования технологии вакуумно-пленочной формовки. Способы получения оболочковых форм с противопригарными свойствами вокруг ледяной модели дали новую криотехнологию литья. Эта криотехнология литья по разовым ледяным моделям деталей из металлов для машиностроения исключает или минимизирует использование полимеров или связующего для песка литейной формы, заменяет органические (пенопластовые или парафино-стеариновые выплавляемые) модели на ледяные, а такой процесс производства отливок полностью соответствует экологически чистым безотходным технологиям по принципу "просто добавь воды".

Резюме.

Криотехнология машиностроения - литье из черных и цветных металлов по ледяным моделям. Институтом ФТИМС (г. Киев) эта криотехнология защищена десятками патентов на изобретения.

Ищем научных и инженерных партнеров для совместных исследований и внедрения такого вида литья в производство как решение проблем экологии и ресурсосбережения.

Литье черных/цвет. металлов весом 0,2-1100 кг Отливки из чугуна, стали, алюминия, медных спл, литье по пено- и ледяным моделям doro55v@gmail.com