Экологически чистый процесс получения электроэнергии из твердых коммунальных отходов

Электричество из отбросов

Опубликовано Редактор 13-12-2008 (15242 прочтений)По оценочным данным, в нашей стране ежегодно накапливается не менее 40 млн. т твердых коммунальных отходов (ТКО). Основная масса ТКО складируется на свалках и полигонах, общая площадь которых с учетом уже закрытых и выведенных из эксплуатации уже достигла 100 тыс. га. Кроме того, в стране образовалось и постоянно образуется огромное количество несанкционированных свалок. Из всего количества существующих свалок и полигонов лишь 8–10% полностью отвечают санитарным требованиям, а большинство представляет опасность для населения и окружающей среды.

Еще в конце XIX века в Англии предложили отходы сжигать, был построен первый мусоросжигательный завод (МСЗ). Первоначально МСЗ использовали для уменьшения объема складируемых на свалках остатков отходов и их обеззараживания. Позднее было показано, что теплотворная способность ТКО довольно велика, близка к теплотворной способности высокозольных бурых углей, и ТКО могут использоваться в качестве топлива для теплоэлектростанций (ТЭС).

Первые мусоросжигательные агрегаты во многом копировали котельные агрегаты ТЭС: ТКО сжигали на решетках энергетических котлов, а полученное от сжигания мусора тепло использовали для производства пара энергетических параметров и последующего получения электроэнергии. В период энергетического кризиса 70-х годов XX века наблюдался бум в строительстве МСЗ. В развитых странах построили сотни МСЗ. Казалось, проблема утилизации ТКО была решена. Но МСЗ того времени не имели надежных средств для очистки выбрасываемых в атмосферу отработанных газов.

Очень быстро специалисты убедились в том, что сжигание ТКО не такой уж безвредный процесс. Оказалось, что при низкотемпературном (850–950 оC) сжигании ТКО на решетках энергетических котлов в воздухе, а в более поздних агрегатах сжигания ТКО – в кипящем слое побочные продукты процесса: газы, пыль (летучая зола), шлаки содержат значительное количество опасных для человека и окружающей среды веществ – продукты неполного сгорания, в том числе диоксины, тяжелые металлы и их кислотные оксиды, в том числе оксиды азота и др. Поэтому довольно простые по устройству и относительно дешевые МСЗ первого поколения пришлось закрывать либо реконструировать, улучшая и соответственно удорожая систему очистки выбрасываемых в атмосферу газов.

Второе поколение мусоросжигательных заводов

Со второй половины 90-х годов XX века сооружаются уже МСЗ второго поколения, значительно более дорогие, в стоимости которых около 40% составляет стоимость современных эффективных газоочистных сооружений. Но суть процессов сжигания ТКО в них не изменилась. Примером служит новейший МСЗ в Саксонии-Ангальт, строительство которого закончено в 2007 году. Как и раньше, ТКО сжигаются в котле при относительно низкой температуре 850 оС, и огромные средства затрачены на очистку газов, выбрасываемых в атмосферу. Поэтому новые МСЗ, строительство которых с использованием импортного европейского оборудования предполагается в Москве в ближайшие годы, будут использовать ту же технологическую схему низкотемпературного сжигания ТКО, что и уже имеющиеся в Москве МСЗ.

В чем заключаются достоинства и недостатки такой схемы? Несомненными достоинствами являются сравнительная простота и невысокая стоимость мусоросжигательного отделения, так как в нем используется оборудование, близкое по конструкции к стандартному оборудованию ТЭС, и сравнительно несложная схема организации процесса сжигания ТКО и производства электроэнергии.

Недостатков данная схема имеет намного больше. При медленном нагреве и низкотемпературном сжигании загружаемых в мусоросжигательный агрегат ТКО в воздухе образуются вредные продукты неполного сгорания мусора и особо опасные диоксины (температурный интервал образования 180–650 оС). Образующиеся вредные вещества распределяются между конечными продуктами процесса сжигания ТКО: газами, летучей золой и шлаком, который проваливается через решетку. Кроме того, тяжелые металлы и их соединения, содержащиеся в ТКО, также переходят в конечные продукты процесса сжигания. В результате эти продукты становятся опасными для людей и окружающей среды, особенно учитывая их большое количество. На 1 т сжигаемых отходов образуется до 320 кг шлака и летучей золы и до 5000 кг газов, выбрасываемых в атмосферу.

В традиционных МСЗ основные усилия направлены на очистку выбрасываемых газов, прежде всего от диоксинов, содержащихся в них. С этой целью газы выдерживают при температуре не менее 850 оС до 3 секунд (считается, что в таком случае образовавшиеся диоксины большей частью разрушаются). Далее производят так называемую «закалку» газов, быстро охлаждая их водой, чтобы избежать вторичного синтеза диоксинов при медленном охлаждении газов в интервале температур 600–180 оС, и самое главное – в поток охлажденных газов вдувают поглотитель диоксинов – порошок активированного угля или активированного кокса. В результате содержание диоксинов в выбрасываемых газах опускается ниже предельно допустимого уровня 0,1 нанограмма/куб. м. Но зато после этого резко возрастает концентрация диоксинов в летучей золе. Поэтому летучую золу, уловленную газоочистными сооружениями МСЗ, приходится захоранивать на специальных полигонах, а шлак на обычных свалках или полигонах.

Традиционные МСЗ сжигают неподсушенный мусор. Естественная влажность ТКО обычно колеблется в пределах 30–40%. Поэтому значительное количество тепла, выделяющегося при сжигании отходов, расходуется на испарение влаги, и температуру в зоне горения обычно не удается поднять выше 1000 0оС. Шлаки, образующиеся из минеральной составляющей ТКО, при таких температурах получают в твердом состоянии в виде пористой непрочной массы с развитой поверхностью, способной адсорбировать большое количество вредностей в процессе сжигания отходов и сравнительно легко выделять эти вредности при хранении на свалках и полигонах. Корректировка состава и свойств образующихся шлаков невозможны.

Таблица 1

Сравнительная характеристика различных типов заводов, утилизирующих твердые коммунальные отходы

| Показатель | Проект завода “МАГМА” (Россия) | Завод Weisweiler (Германия) | МСЗ № 2 (Москва) | МСЗ № 3 (Москва) | МСЗ № 4 (Москва) |

| Средняя производительность по влажным коммунальным отходам, т/год | 600 000 | 360 000 | 130 000 | 200 000 | 250 000 |

| Тип коммунальных отходов | несортированные | несортированные | несортированные | несортированные | сортированные |

| Метод утилизации энергетического котла в воздухе | сжигание на поверхности перегретого шлакового расплава в атмосфере кислорода | сжигание на колосниковой решетке энергетического котла в воздухе | сжигание на колосниковой решетке энергетического котла в воздухе | сжигание на колосниковой решетке энергетического котла в воздухе | сжигание в кипящем слое по методу фирмы “ЭБАРА” в воздухе |

| Потребность в дополнительном топливе | не требуется | не требуется | не требуется | не требуется | не требуется |

| Продукты производства на 1 т сжигаемых отходов с влажностью 30–40%: – товарная электроэнергия, Вт-ч/т | 0,45–0,55 | 0,3–0,4 | 0,30–0,35 | 0,30–0,35 | 0,30–0,45 |

| – железный сплав, кг/т | 7–30 | – | – | – | – |

| – строительные материалы, кг/т | 250–300 | – | – | – | до 300 (проблематично) |

| Отходы сжигания коммунальных отходов, нуждающиеся в дополнительном захоронении, кг на 1 т сжигаемых отходов | отсутствуют | токсичная зола 200–250 кг/т, токсичная пыль от газоочистки 35–40 кг/т | токсичная зола 300 кг/т токсичная пыль 40кг/т | токсичная зола 300–350 кг/т токсичная пыль 40кг/т | токсичная зола до 300 кг/т (предполагается переработка в стройматериалы) токсичная пыль 40кг/т |

| Количество отходящих газов, кг на 1 т сжигаемых отходов | 2300–2600 | 4500–5000 | 5000 | 5000 | 4500–5000 |

| Температуры процесса сжигания: – газовая фаза, ?С | 1800–1900 | 1100 | 850 | 850 | 850–950 |

| – шлаковый расплав, ?С | 1400–1650 | шлак твердый | шлак твердый | шлак твердый | шлак твердый |

| Капитальные затраты на строительство завода, млн. евро | до 120 | 331 | нет сведений | нет сведений | около 285 |

| Полигон для захоронения отходов переработки | не требуется | требуется | требуется | требуется | требуется |

| Дотации для эксплуатации | |||||

| завода | не требуются | требуются | требуются | требуются | требуются |

Проблема сортировки бытовых отходов

Чтобы уменьшить количество сжигаемых отходов и соответственно количество образующихся вредных веществ, уже давно в некоторых странах пытаются организовать так называемый раздельный сбор отходов, то есть собирать и вывозить отдельно различные виды отходов: бумагу и картон, стекло, пластмассу, пищевые отходы, металлы и т.д. В таком случае полезные компоненты ТКО можно использовать вторично, а сжигать только пищевые отходы, мелкий мусор и некоторое количество пластмасс, уменьшая при этом общее количество полученной при сжигании мусора электроэнергии.

Чаще предлагается организовывать сортировку отходов в специальных сортировочных комплексах или иметь такие комплексы непосредственно в составе МСЗ. За рубежом созданы и используются автоматизированные линии для сортировки отходов. По нашему мнению, широкое применение сортировки отходов в России маловероятно, так как для успешного функционирования такой схемы необходимы определенный уровень культуры населения и технического персонала мусоросортировочных комплексов, организация экономически выгодной переработки отсортированной части отходов, сбыта получаемых при этом материалов и захоронения на свалках и полигонах части отходов, неудобных для сжигания.

В большинстве случаев предпочитают более простую и удобную схему сжигания несортированных отходов. Московские МСЗ № 2 и МСЗ № 3 не имеют линий сортировки отходов, для МСЗ № 4 предусмотрено строительство линии сортировки.

Большинство действующих МСЗ у нас в стране и за рубежом нерентабельны и пользуются дотациями государства или муниципалитетов.

Параметры новых решений при сжигании отходов

Для успешного решения проблемы утилизации ТКО необходимы принципиально новые технологические и конструкторские решения. Анализ практики работы действующих МСЗ, результатов многочисленных исследований и экспериментов показал, что для создания эффективных экологически чистых МСЗ кроме использования уже известных стандартных приемов необходимо:

- утилизировать несортированные ТКО;

- производить предварительную сушку коммунальных отходов для снижения их влажности до 10–15% перед загрузкой в мусоросжигающий агрегат;

- сжигать осушенные отходы на поверхности большого объема расплавленного шлака, нагретого до температуры 1500–1600 оС, непрерывно перемешивая расплав;

- сжигать отходы в атмосфере кислорода, обеспечивая высокую температуру (не менее 1800 оС) в свободном пространстве мусоросжигательного агрегата, избегая образования продуктов неполного сгорания коммунальных отходов, в том числе диоксинов, или осуществляя их разложение;

- применять оптимальную скорость загрузки отходов в мусоросжигательный агрегат, обеспечивая так называемый «термический удар» – очень быстрый нагрев загружаемых коммунальных отходов до температур выше 700 оС, исключающий возможность образования диоксинов в наиболее опасном интервале температур (180–700 оС);

- расплавлять минеральную составляющую отходов в мусоросжигательном агрегате до получения жидкого шлака и в случае необходимости корректировать его состав добавками – флюсами, обеспечивая возможность безопасного и эффективного использования такого шлака в строительстве и производстве стройматериалов; уловленную в газоочистке пыль загружать обратно в шлаковый расплав, обеспечивая безотходный процесс сжигания коммунальных отходов;

- использовать для утилизации отходов гарнисажный плавильный агрегат непрерывного действия, позволяющий увеличить срок его непрерывной работы, исключить негативное влияние огнеупорной футеровки на состав получаемого из минеральной составляющей коммунальных отходов жидкого шлака и улучшить технико-экономические показатели работы агрегата.

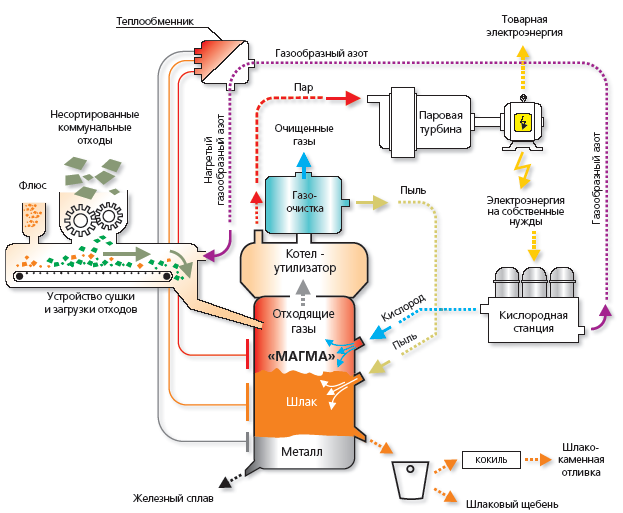

Промышленная компания «Технология металлов» (Челябинск) совместно с ЗАО «НПО «Гидропресс» (Подольск) и НП ЗАО «АКОНТ» (Челябинск) разработала проект экономичного, многоцелевого плавильного агрегата непрерывного действия «МАГМА» (АПМ «МАГМА»), создала и опробовала в опытно-промышленных условиях технологические схемы его использования. Одно из назначений разработанного агрегата – безотходная утилизация твердых коммунальных отходов.

По сравнению с традиционно применяющимися агрегатами для сжигания ТКО агрегат «МАГМА» и технология высокотемпературной, экологически чистой и безотходной утилизации отходов имеют ряд преимуществ, позволяющих снизить капитальные затраты на строительство мусоросжигательного завода по утилизации несортированного мусора, сделать его работу рентабельной и позволяет решать следующие проблемы:

- утилизировать все несортированные коммунальные отходы, вследствие этого отпадает необходимость в сооружении мусоросортировочных комплексов и полигона для захоронения обычно несжигаемых коммунальных отходов и продуктов их термической переработки;

- утилизировать коммунальные отходы с естественной влажностью, предварительно осушая их перед загрузкой в агрегат, таким образом повышая температуру сжигания коммунальных отходов и увеличивая количество производимой электроэнергии на тонну сжигаемых отходов до мировых стандартов;

- сжигать коммунальные отходы в атмосфере кислорода на поверхности перегретого шлакового расплава, образующегося из минеральной составляющей коммунальных отходов, достигая температуры газовой фазы в мусоросжигательном агрегате 1800–1900 оС, а температуры расплавленного шлака 1500–1650 оС и уменьшая общее количество выбрасываемых газов и оксидов азота в них;

- из минеральной составляющей коммунальных отходов получать жидкий кислый шлак, периодически сливая его из печи.

Этот шлак прочный и плотный, не выделяет при хранении никаких вредных веществ, в том числе, возможно, содержащихся в нем соединений тяжелых металлов, и может использоваться для производства строительного щебня, шлакового литья и других строительных материалов.

Применение высоких температур, эффект «термического удара» гарантируют практически 100-процентную деструкцию диоксинов, присутствующих в несортированных коммунальных отходах, исключая возможность образования диоксинов и прочих продуктов неполного сгорания при сжигании ТКО, что позволяет упростить и удешевить систему газоочистки выбрасываемых в атмосферу газов.

Пыль, уловленная в газоочистке агрегата, специальными инжекторами вдувается обратно в плавильную камеру, в шлаковый расплав и полностью ассимилируется шлаком. По другим показателям МСЗ, оборудованный агрегатом «МАГМА», не уступает существующим МСЗ (таблица 1, 2), при этом количество вредных веществ, выбрасываемых с газами, соответствует нормам ЕС и ниже, чем при сжигании коммунальных отходов в традиционно применяемых агрегатах. Таким образом, применение АПМ «МАГМА» позволяет осуществлять технологию безотходной утилизации несортированных коммунальных отходов, не воздействуя негативно на окружающую среду. Агрегат может быть успешно применен также для рекультивации существующих свалок мусора, эффективной и безопасной утилизации медицинских отходов, утилизации изношенных автомобильных шин.

При термической переработке 1 тонны коммунальных отходов, имеющих естественную влажность до 40%, будет получено следующее количество товарной продукции: электроэнергия – 0,45–0,55 МВт/ч; чугун – 7–30 кг; строительные материалы или изделия – 250–270 кг. Капитальные затраты на строительство мусоросжигательного завода мощностью до 600 тыс. т в год несортированных отходов в условиях города Челябинска составят оценочно 120 млн. евро. Срок окупаемости инвестиций от 6 до 7,5 года.

Проект «МАГМА» по переработке твердых промышленных отходов в 2007 году поддержан решением Комитета по экологии ГД РФ.

Таблица 2

Выбросы вредных веществ с газами для различных способов переработки (после газоочистки)

Агрегат для переработки |

||||

Энергетический котел |

Шахтная печь |

“МАГМА” |

||

Элементы, мг/м3 выбрасываемых газов |

Сжигание на колосниковой решетке (слоевая топка) |

Сжигание в кипящем слое |

Газификация |

Сжигание в агрегате “МАГМА”** |

| Пыль | <3,9 | <3,5 | –– | <0,2 |

| СS | <7,9 | <5,0 | <4,8 | <0,002 |

| HCl | <3,9 | <3,0 | <0,5 | <2 |

| HF | <0,4 | <0,3 | <0,2 | <0,5 |

| SO2 | <10 | <5,0 | <12 | <7 |

| NOx | <315 | <130 | <24 | <20 |

| CO | <39,4 | <50 | <12 | <5 |

| Тяжелые металлы | <0,2 | <0,2 | <0,1 | <0,03 |

| Особые эмиссионные массовые расходы, миллиграмм на тонну отходов (влажность 10%) | ||||

| Cd/Tl | <0,4 | <3,2 | <4,8 | <0,34 (<0,0001 мг/куб. м)* |

| Hg | <4,0 | <3,2 | <16,8 | <2,5 (<0,0007 мг/куб. м)* |

| Особые эмиссионные массовые расходы, микрограмм на тонну отходов (влажность 10%) | ||||

| PCDD/PCDF (диоксины) | <0,2 | <0,1 | <0,05 | <0,003 (<0,001 нг/куб. м)* |

| *В скобках приведены концентрации элементов на 1 куб. м газов, пересчитанные в соответствии с требованиями главы 7 Директивы 2000/76/EG Европейского парламента и совета от 4 декабря 2000 года о сжигании отходов. **Показатели расчетные. | ||||

Юрий Александрович Гудим,

доктор технических наук, профессор,

заместитель генерального директора по научной работе промышленной компании "Технология металлов";

Анатолий Анатольевич Голубев,

генеральный директор промышленной компании "Технология металлов".

Независимая газета