Утилизация продуктов производства электроники

Опубликовано Редактор 16-11-2008 (9922 прочтений)В последние годы растет озабоченность по поводу все увеличивающегося объема изделий электроники, исчерпавших свой физический и моральный ресурс, а также по поводу того факта, что большая его часть отправляется на мусорные свалки без попытки утилизации содержащихся в них материалов.

В 1996 году Федерация промышленности печатных плат Великобритании сформировала Рабочую группу (Printed Circuit Industry Federation (PCIF)) по вопросам охраны окружающей среды, которая поставила перед собой задачу помочь электронной промышленности Великобритании свести к минимуму отходы производства и сделать рентабельной переработку этих отходов. Ее деятельность была в основном направлена на экологические аспекты, а именно на оказание помощи в решении вопросов, связанных с охраной окружающей среды. Рабочая группа (PCIF) провела обзорное исследование экологически рациональных технологий в производстве электроники, с которыми знакомит эта публикация.

В Великобритании ежегодно образуется до 50 000 т отходов плат. В настоящее время только 15% от этого объема подвергается какому–либо виду утилизации. Остальные 85% выбрасываются на мусорную свалку. Сейчас утилизации подвергается только та часть отходов производства электроники, которая обладает заметной ценностью из–за содержания в них драгоценных металлов. В связи с оказываемым давлением по поводу утилизации большего объема продукции, исчерпавшей свой ресурс, возникла острая необходимость в разработке и внедрении методов утилизации отходов, позволяющих повторно использовать большее количество материалов и компонентов.

Обзор существующего положения

В состав утилизированных отходов входят только те платы, которые содержат драгоценные металлы. В современном понимании утилизация отходов представляет собой восстановление ценных материалов путем плавления металлического содержимого, при этом большинство плат подвергаются очистке на одном из следующих предприятий: Union Menieur (Бельгия), Boliden (Швеция), Noranda (Канада). На территории Великобритании отходы электроники принимаются фирмами Johnson Matthey и Engelhard для переплавки в плавильных печах. Однако стоимость этого процесса такова, что в переработку поступают только платы с очень высоким содержанием драгоценных металлов. Платы, поступающие на переплавку, все без исключения подвергаются обогащению посредством измельчения, а также магнитной и другой дополнительной классификации.

Часть отходов, для захоронения которых могла бы понадобиться мусорная свалка, отправляются в Китай для разборки и пиролиза.

Повторное использование отходов

Платы с печатными схемами имеют примерный состав материалов, представленный в таблице 1.

Таблица 1.

Примерный состав материалов плат

| Стеклополимер | 70% |

| Медь | 16% |

| Припой | 4% |

| Железо, феррит (от сердечников трансформаторов) | 3% |

| Никель | 2% |

| Серебро | 0,05% |

| Золото | 0,03% |

| Палладий | 0,01% |

| Прочие (висмут, сурьма, тантал и т. д.) | <0,01% |

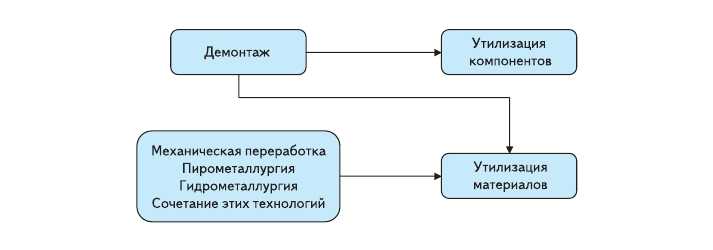

Обычно при утилизации используют следующие технологические маршруты:

- повторное использование компонентов путем их демонтажа;

- восстановление материалов посредством их механической переработки, пирометаллургии, гидрометаллургии или сочетания этих технологий.

Бракованные платы, отправляемые в плавильную печь, редко подвергаются какой–либо форме обогащения. Производятся только выборочный демонтаж, сортировка и измельчение демонтированных плат. Компании, занимающиеся утилизацией отходов электроники, довольно часто теряют примерно 10% драгоценных металлов, даже применяя процессы флотационного разделения. Потери при переработке плат, содержащих драгоценные металлы в компонентах, составляют примерно 35%. Известно, что драгоценные металлы в основном присутствуют на выводах компонентов и на контактных площадках плат.

В США и в Европе существуют специальные рынки, где продаются демонтированные и восстановленные компоненты плат. Они поступают на рынок с производств, где используют робототехнические системы, обеспечивающие возможность идентификации и демонтажа только тех компонентов, которых недостает на складе. Однако приходится считаться с тем, что быстрое обновление элементной базы и относительно низкая стоимость новых компонентов приведут к серьезному ограничению повторного использования демонтированных компонентов неопределенной давности.

Пиролитическая обработка обычно включает сжигание и плавление размельченного сырья при температуре примерно 1200 °C. Для этого требуется небольшое количество мазута, так как бóльшая часть энергии обеспечивается за счет сгорания органических компонентов. При этой температуре сгорают органические составляющие отходов, а образующиеся дымы направляются в камеру дожигания, где они теряют свою токсичность при температуре 1400 °C. Остающийся от сжигания конгломерат называется «черным металлом». Он, как правило, представляет собой продукт, богатый медью. Последующая электролитическая очистка и химическая обработка анодного осадка отделяет медь и другие компоненты от драгоценных металлов.

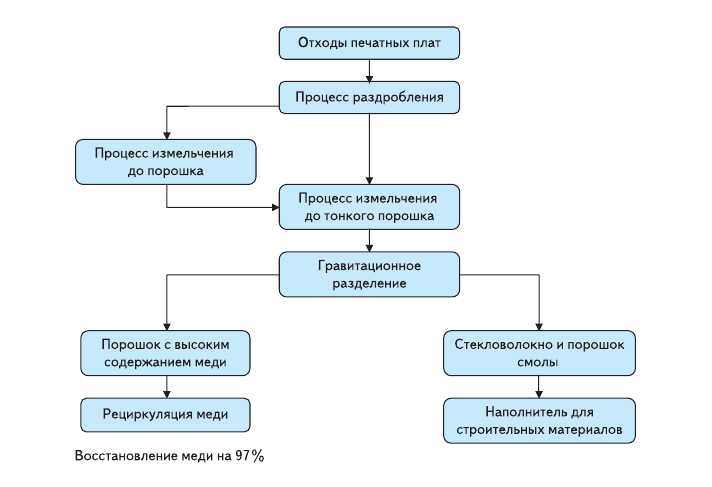

Новые технологии позволяют не сжигать, а перерабатывать пустые платы в изделия. Например, фирма FUBA (Германия) перевела на коммерческую основу выделение от 92% до 95% металлов из отходов пустых печатных плат за счет использования механических и гидрометаллургических методов разделения (рис. 1).

Рис. 1. Последовательность переработки отходов печатных плат

Они включают измельчение, гранулирование, магнитное разделение, классификацию и электростатическое разделение. Совокупность композиций, получаемая от этой обработки, нашла свое применение в изготовлении изделий, имеющих в своем составе большое количество стекловолокна, а также в качестве наполнителей в производстве строительных материалов. Особенно успешным оказалось применение стеклополимерных композиций для производства емкостей и поддонов, стойких к химическому воздействию, по технологии, разработанной фирмой FUBA. Металлические составляющие отходов печатных плат (в основном медь) растворяются в таких выщелачивателях, как серная и азотная кислоты, с последующим электролитическим восстановлением меди.

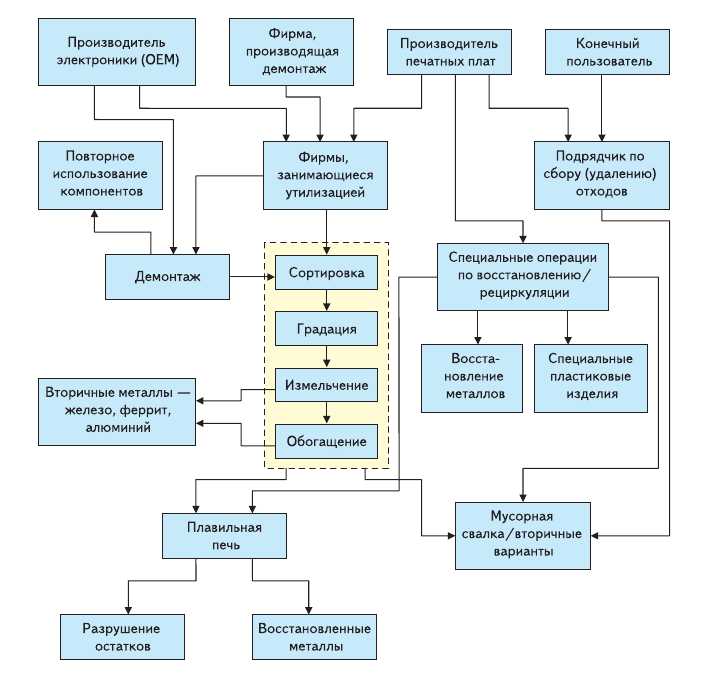

Первичными источниками отходов являются производители комплексного оборудования (OEM), производители печатных плат, конечные пользователи (корпоративные или индивидуальные) и фирмы, ведущие демонтаж оборудования. Из этих источников продукция поступает непосредственно к тем, кто занимается утилизацией, для проведения операций по специальному восстановлению, или опосредованно к тем, кто занимается повторным использованием через подрядчиков по сбору (удалению) отходов. Демонтаж компонентов происходит, как правило, вручную и осуществляется как OEM с целью их перепродажи или повторного использования компонентов в сети поставок, так и фирмами, занимающимися повторным использованием. Такой фактор, как стоимость, делает ручной демонтаж уместным только при наличии элементов относительно высокой ценности.

Бракованные печатные платы обычно сортируют по трем категориям, которые отражают количество содержащихся в них драгоценных металлов. Это следующие категории: H — отходы с высоким содержанием драгоценных металлов, M — отходы со средним содержанием и L — отходы с низким содержанием драгметаллов.

- К категории с низким содержанием драгоценных металлов относятся телевизионные платы и блоки питания, тяжелые трансформаторы с ферритовыми сердечниками и большие алюминиевые теплоотводы; обрезки ламината тоже считаются материалом с низким содержанием драгметаллов.

- К отходам средней категории относится высоконадежное оборудование с содержанием драгметаллов в разъемах с небольшим количеством установленных компонентов, таких как алюминиевые конденсаторы и т. п.

- К материалам высокой категории отходов относятся дискретные компоненты; интегральные схемы, содержащие золото; устройства оптоэлектроники; платы с содержанием драгоценных металлов; платы с золочеными и палладированными контактами и др.

Эта классификация по существу отражает присущее отходам содержание драгоценных металлов, но даже отходы низкой категории имеют небольшое содержание драгоценных металлов. Существует возможность перевода таких материалов из низкой категории в среднюю путем выборочного ручного демонтажа компонентов, совсем не содержащих никаких драгметаллов.

Необходимо отметить, что бракованные платы с компонентами по большей части вывозятся в Китай для повторного использования. В настоящее время в Европе тонна отходов электроники стоит от 1000 до 5000 евро в зависимости от их категории. Недавно страны Европейского Союза подписали Базельскую конвенцию, которая налагает строгий запрет на экспорт всех опасных отходов из экономически развитых стран в бедные страны под любым предлогом, включая и их рециркуляцию. Однако отходы плат не попадают под определение опасных отходов, если в них содержится не более 3% свинца.

Если допустить, что другие особо опасные элементы, такие как ртуть и кадмий, отсутствуют, то уровень свинца в отходах печатных плат с печатными схемами обычно составляет около 2%. Поэтому считается, что большая часть отходов плат выходит за рамки ограничений, установленных Базельской конвенцией. Тем не менее Базельская конвенция призывает все страны снизить уровень вывоза отходов до минимума и решать проблемы своих отходов в пределах национальных границ настолько, насколько это возможно.

Экономические аспекты повторного использования отходов

Оценить экономические факторы, заставляющие повторно использовать бракованные платы, можно по таблице 2, в которой представлена примерная действительная стоимость типичных отходов электроники.

Таблица 2.

Примерная действительная стоимость типичных отходов электроники

| Компонент | Вес, % | Стоимость, £ за 1 кг | Действительная стоимость, £ за 1 кг | Действительная стоимость, % | Стоимость после переплавки в печи, % |

|---|---|---|---|---|---|

| Золото | 0,025 | 6500 | 1,63 | 59,4 | 98 |

| Палладий | 0,01 | 8000 | 0,8 | 29,2 | 92 |

| Серебро | 0,1 | 70 | 0,07 | 95 | |

| Медь | 16 | 0,8 | 0,13 | 96 | |

| Олово | 3 | 3 | 0,01 | ||

| Свинец | 2 | 0,3 | 0 | ||

| Никель | 1 | 5 | 0,05 | ||

| Алюминий | 5 | 0,9 | 0,05 | ||

| Железо | 5 | 0,1 | 0 | ||

| Цинк | 1 | 0,8 | 0 | ||

| Всего | 2,74 |

Основные показатели этой разбивки, касательно стоимости, следующие:

- примерно 90% действительной стоимости отходов плат заложено в содержании золота и палладия;

- коммерческие операции по переплавке обычно обходятся в 92–98% от стоимости драгоценных металлов;

- основная плата, взимаемая коммерческими фирмами за переплавку в печи, составляет порядка £400–1000 за тонну, включая сбор и перевозку отходов.

Понятно, что отходы электроники, содержащие драгоценных металлов меньше такого уровня и относящиеся к низкой категории, обрабатывать плавлением экономически невыгодно.

Методы разделения и выделения продуктов

Все существующие и потенциальные подходы к обработке твердых отходов подразумевают механические и механико–гидрометаллургические методы. Вследствие самой природы отходов гидрометаллургической обработке предшествует механическое измельчение и сепарация. Основным преимуществом систем механической очистки является сухой режим работы без использования каких–либо химических веществ, в то время как применение мокрых процессов с использованием химикатов создает опасность для окружающей среды. Необходимо отметить, что гидрометаллургический подход представляет собой хорошую альтернативу переплавке отходов, а также дает возможность получить более высокий выход восстановленных металлов.

Характерные особенности отходов печатных плат

Отходы печатных плат (ПП) отличаются значительной разнородностью и довольно большой сложностью состава, хотя уровень разнородности отходов плат с компонентами несколько выше. Материалы ПП отличаются особым разнообразием, при этом количество драгоценных металлов, присутствующих в осажденных покрытиях различной толщины, соединенных с медью, припоями, сплавами различного состава, из цветных и черных металлов, относительно невелико. Кроме присущих бракованным ПП неоднородности и сложности состава, имеется также слишком много различий в физических и химических свойствах большого количества материалов и компонентов, присутствующих в них. Поэтому общий подход к утилизации этих материалов, при котором все они разделяются на отдельные фракции, невозможен. Далее приводятся особенности составляющих ПП, которые, в конечном счете, определяют их механическое и гидрометаллургическое разделение.

Различия в плотности

В основе методов разделения материалов, присутствующих в бракованных ПП, лежит использование различия их плотности. Удельный вес типичных материалов представлен в таблице 3.

Таблица 3.

Удельный вес типичных материалов

| Материалы | Удельный вес материалов (г/см3) |

|---|---|

| Золото, платиновая группа, вольфрам | 19,3–21,4 |

| Свинец, серебро, молибден | 10,2–11,3 |

| Магний, алюминий, титан | 1,7–4,5 |

| Медь, никель, железо, цинк | 7,0–9,0 |

| Стеклопластик (GRP) | 1,8–2,0 |

Пневмотехнологии, которые удачно сочетают в себе эффекты псевдосжиженного слоя, вибрации среды и пневмосепарации, успешно применяются в случаях разделения разнообразных частиц из электронных отходов. При этом очень важно, чтобы загружаемая смесь была однородной по размерам фракций, что гарантирует эффективную сепарацию.

Различие магнитных и электропроводных свойств

Черные металлы легко отделяются в магнитном сепараторе, который используется в минералообрабатывающей отрасли.

Многие цветные металлы благодаря своей высокой электропроводности могут отделяться в электростатическом сепараторе и сепараторе с вихревыми токами. Способ разделения с помощью вихревых токов был разработан в отрасли утилизации отходов, когда появился сильный постоянный электромагнит из сплава железо–борнеодим. Установка в виде вращающегося ремня с использованием вихревых токов наиболее широко применяется для разделения цветных металлов на фракции. В процессе ее применения переменное магнитное поле, формируемое с помощью быстро вращающегося колеса с прикрепленными к нему постоянными магнитами с переменными полюсами, создает вихревые токи в проводниках из цветных металлов, которые в свою очередь генерируют магнитное поле, отталкивающееся от первоначального магнитного поля. Результирующая сила, возникшая как результат силы отталкивания, и сила тяготения обеспечивают отделение цветных металлов от непроводящих материалов.

Полиформность

Одним из важных качеств отходов ПП и электронных отходов является разнообразие форм составляющих их материалов и компонентов, что сказывается на эффективности разделения материалов. При разделении с помощью вихревых токов значительный эффект на генерирование сил отталкивания оказывает форма проводящих компонентов, размер их частиц и соотношение проводимость/плотность. Множество петель индуцированных токов может образовываться в проводящих частицах неправильной формы, при этом индуцированные на разных участках частиц магнитные поля, противодействуя друг другу, могут снижать результирующую силу отталкивания.

Степень отделения разнородных материалов

Решающим моментом в производительности и эффективности любого процесса разделения материалов является степень их отделения друг от друга при размельчении. Исследования показали, что только размельчение отходов ПП обеспечивает эффективное разделение материалов. В частности, были сообщения о разделении материалов на 96–99% после измельчения до частиц размером менее 5 мм. Но основной проблемой при механической обработке являются потери, в особенности драгоценных металлов, связанные с самой природой множества сопряжений пластик/металл.

Химическая активность

Гидрометаллургический метод разделения зависит от избирательного растворения металлов, содержащихся в бракованных ПП. Эффективность всех гидрометаллургических методов повышается с использованием предварительного измельчения, однако это делается, прежде всего, для снижения объема насыпного материала и для того, чтобы обеспечить большую поверхность травления металлов. Применяя метод избирательного растворения, можно использовать высокоэффективные травильные растворы на основе хлорида меди или сульфата аммония для растворения меди; растворы на основе азотной кислоты для растворения припоя и царскую водку для растворения драгоценных металлов.

Электропозитивность

Растворенные металлы представляют собой диссоциированные в водной среде ионы. Их можно восстанавливать до металлического состояния путем электролиза. В случае если используется избирательное растворение, восстанавливается один металл. В этом процессе восстановления металла одновременно восстанавливается и травильный раствор для повторного использования. В случае с общим растворением всех металлов (например, в царской водке) можно использовать различия в электрохимических потенциалах металлов, содержащихся в растворе, для избирательного восстановления на дискретных уровнях прилагаемого напряжения.

Новые технологии переработки печатных плат

Механические методы

Вся работа, выполняемая с помощью механических систем, направлена, прежде всего, на увеличение эффекта разделения отходов на различные фракции. Основная технология механической переработки, применяемая при утилизации бракованных ПП и электронных блоков, была заимствована из технологий обогащения горных руд и адаптирована к процессам утилизации продуктов электроники.

В настоящее время серийно выпускаются системы механической очистки для переработки разнообразных материалов электронных отходов, включая платы с компонентами и пустые платы. Одна из таких систем разработана фирмой Hamos GmbH в Германии и представляет собой автоматизированную интегральную систему механической переработки, включающую следующие этапы:

- первичное измельчение крупных фракций с помощью измельчителя с вращающимися ножами разнообразного применения;

- отделение крупных фракций черных металлов с помощью сильных магнитов, расположенных над вибрирующим конвейером;

- измельчение в порошок — в этом процессе платы превращаются в порошок в шаровой мельнице, в которой используются шары, устойчивые к стиранию;

- просеивание с использованием самоочищающихся сит;

- электростатическое разделение, позволяющее фактически завершить разделение металлических фракций путем рециркуляции фракций частиц среднего размера;

- дальнейшее уменьшение размера, представляющее собой вторичное измельчение в порошок для уменьшения размера крупных частиц.

Система Нamos может дополнительно включать устройство для разделения фракций по плотности для извлечения алюминия и других металлов. Система Нamos имеется сейчас в продаже (рис. 2). Она перерабатывает электронные отходы с производительностью до 4 т/ч. Переработанная продукция, включающая смесь пластиков, металлы, экстрагированные железистые материалы и алюминий, автоматически пакуется в мешки для дальнейшей транспортировки.

Рис. 2. Общий вид установки Hamos

Ведется работа по увеличению эффективности систем механической очистки. Представлена, например, новая технология измельчения с использованием множества измельчающих роторов с керамическим покрытием. Это дало возможность добиться измельчения отходов до размера частиц меньше миллиметра. В свою очередь, это позволило повысить эффективность технологий последующего разделения с помощью центрифуги, что дает выход выделенной меди до 97% (рис. 3).

Рис. 3. Утилизация отходов с использованием процесса дробления

На предприятии Daimler–Benz в городе Ульм (Германия) разработали метод механической очистки, который дает возможность повысить эффективность отделения металлов. Основной задачей этой работы являлось увеличение степени чистоты выделяемых металлов до такого уровня, чтобы при последующей плавке было минимальное количество загрязняющих выбросов в атмосферу. Процесс включает первоначальное уменьшение частиц большого размера до фракций размером примерно 2×2 см с последующим магнитным извлечением черных металлов. Далее следует этап перемалывания при низких температурах. Здесь используется эффект перехода в хрупкое состояние полимерных компонентов при температурах ниже 70 °C. В шаровую мельницу подается жидкий азот при температуре −196 °C, который придает хрупкость пластиковым составляющим загружаемого сырья.

Кроме того, размалывание материалов в такой инертной атмосфере исключает какую–либо вероятность образования токсичных побочных продуктов из пластика, таких как диоксины и фураны. Далее следует этап разделения черных и цветных металлов с помощью магнитной и электростатической сепарации. Анализ затрат, проведенный инженерами фирмы Daimler–Benz, показал, что такой процесс может быть экономически целесообразным даже при переработке отходов ПП относительно низкой категории, имеющих малое содержание драгоценных металлов.

Проводились также исследования систем разделения материалов на пневмостоле с целью улучшения отделения металлических и пластиковых компонентов от загружаемого сырья в виде просеянных через сито с отверстиями 7 мм размельченных частиц отходов ПП после ферромагнитной сепарации. Уровни восстановления для меди, золота и серебра — 76, 83 и 91% соответственно — позволили утвердить этот метод утилизации не только для отходов электронной продукции, но и для ПП низкой категории.

Гидрометаллургический метод

Гидрометаллургические методы традиционно применяются для восстановления золота с контактных поверхностей разъемов. Золото высвобождалось либо в виде металлических чешуек посредством растворения в кислоте медных подложек, либо посредством растворения золота в растворах на основе цианида или тиомочевины, с последующим электролитическим осаждением или химическим замещением с использованием цинка.

Были также предприняты различные исследования возможности использования разбавленных неорганических кислот в сочетании с последующими технологиями восстановления металлов методами концентрационного разделения, экстракции, ионного обмена и т. п.

Разработан ряд гидрометаллургических методов и опытных установок переработки отходов, показавших возможность получения прибыли в процессе переработки (процессинг) примерно $200 на тонну, не считая стоимости извлеченных драгметаллов.

Демонтаж

Демонтаж считается неотъемлемой операцией утилизации бракованных плат с компонентами. Он проводится на нескольких уровнях: либо OEM; либо самими производителями оборудования для восстановления компонентов с бракованной продукции или произведенной в избыточном количестве для повторного использования или замены; либо специальными подрядчиками, выполняющими эту функцию для производителя; либо фирмами по рециркулированию или по демонтажу для повторной продажи на рынке вторичных материалов. Практически все подобного рода операции демонтажа выполняются вручную, что само по себе накладывает ограничения на эту операцию из–за расходов на трудозатраты.

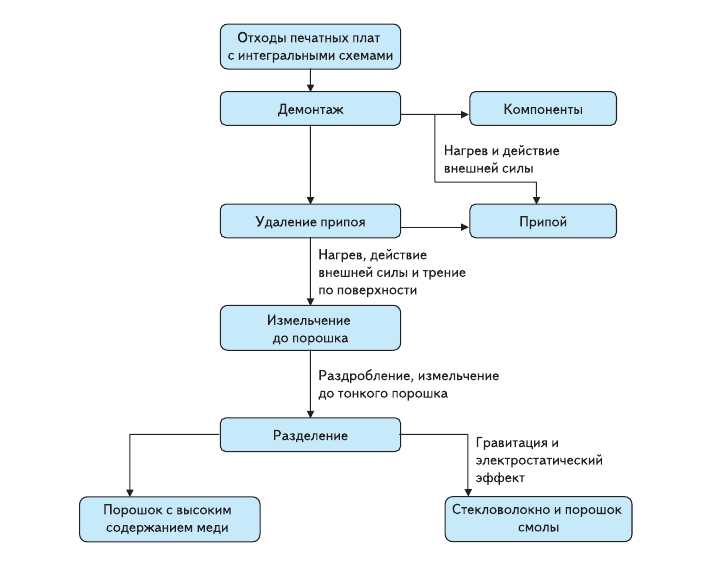

Технологии механического, автоматизированного и роботизированного демонтажа рассматривались как с точки зрения сокращения трудозатрат, так и для обеспечения комфортных условий труда. Компания SAT (Австрия) разработала методику автоматизированного демонтажа компонентов с избыточных или неисправных плат с компонентами (рис. 4). Эта методика используется в первую очередь для демонтажа дорогих компонентов. Однако существует вероятность развития этой технологии для выполнения демонтажа всех компонентов. Компания SAT считает, что демонтаж компонентов любым ручным способом требует много времени и финансовых затрат и в будущем не найдет широкого применения в общем процессе переработки отходов электроники, объемы которых в Европе, по оценке организации SAT, в настоящее время составляют 400 000 т в год. Технология SAT использует автоматический поиск и снятие припоя двойным лучом лазера с последующим снятием выбранных компонентов вакуумным пинцетом. Операция по демонтажу компонентов включает следующие этапы:

Рис. 4. Схема утилизации плат с компонентами по технологии SAT

- поиск — прочтение идентифицирующих данных всех компонентов;

- прочтение базы данных хранимых на складе компонентов для определения их стоимости и потребности;

- процесс определения, как припаяны или смонтированы идентифицированные компоненты;

- демонтаж выбранных компонентов — осуществляется роботом в течение 3–5 с;

- снятие припоя с помощью лазера или инфракрасного излучения методом, определенным для конкретного типа корпуса компонента.

Было также разработано оборудование для снятия компонентов по конвейерному принципу, путем нагрева инфракрасным излучением и стряхивания компонентов с платы с помощью ударяющих валиков.

Выводы

Обсуждение

Бурно развивающееся производство электроники создает все большее количество отходов. Среди отходов электронного оборудования самой большой стоимостью обладают платы, содержащие драгоценные металлы. Это привело к развитию коммерческой инфраструктуры, основанной на сборе печатных плат с последующей их сортировкой по содержанию драгоценных металлов и восстановлением путем переплавки в плавильной печи.

Большинство отходов плат (примерно 85%) вывозится на мусорные свалки. Это приводит к нерациональным потерям ограниченных материальных ресурсов и, кроме того, дает большую нагрузку на мусорные свалки. Утилизация отходов электроники позволит сократить потребности в мусорных свалках, а также будет способствовать восстановлению ценных материалов и компонентов для повторного использования. Несмотря на то, что за последние пять лет стоимость электронных компонентов значительно снизилась, все же существует значительный спрос на многие восстановленные компоненты, и вариант уменьшения нагрузки на мусорные свалки приобрел как никогда большое значение. Что касается продукции, получаемой из отходов, то можно рассматривать две категории ее утилизации: утилизация компонентов и утилизация материалов плат. В различных вариантах утилизации, которые были рассмотрены в этом обзорном исследовании, есть общее, как показано на рис. 5.

Рис. 5. Общая схема утилизации электронных отходов

Не так уж редко в процессе демонтажа отделяются компоненты и/или материалы, которые можно использовать повторно, которые можно идентифицировать или которые являются опасными для окружающей среды.

Маловероятно, что будет развиваться один универсальный подход к утилизации; скорее всего будет использоваться совокупность вариантов переработки отходов, основанная на использовании гидрометаллургических, механических и пиролитических технологий, интегрированных с более высокими уровнями автоматизированного демонтажа. Такая гибкость считается необходимой, если учитывать разнообразие используемых материалов и связанную с этим разнообразную их стоимость.

Ключевые моменты

На основании аналитического обзора можно выделить следующие ключевые моменты:

- В Великобритании, по оценке специалистов, накапливается 50 000 т отходов электроники в год, из них 40 000 т в год плат с компонентами. Остальное составляют пустые платы и сопутствующие отходы плат, такие как обрезки от раскроя ламината и технологические отходы.

- Только примерно 15% отходов сегодня подвергаются какой–либо форме утилизации, а остальные выбрасываются на мусорные свалки или отправляются в другие страны (в частности, в Китай) для переработки.

- Переработке подвергаются только те отходы, которые содержат относительно большое количество драгоценных металлов (обычно золота и палладия), потому что они представляют наибольший экономический интерес.

- Все отходы, подвергаемые такой утилизации, перерабатываются пиролитическими методами.

- Более 90% стоимости материалов плат, которые можно отнести к средней категории, содержится в золоте и платине.

- Механическое обогащение отходов путем измельчения для снижения насыпного объема перед пиролизом производится с неизбежной потерей выхода, особенно драгоценных материалов. Эти потери обычно исчисляются 10%, но могут быть и выше.

- Проблемы разделения при механической переработке в большей степени являются результатом сопряжения металл–пластик на компонентах и платах. Для пустых плат и плат с небольшим количеством компонентов проблем меньше, и для таких блоков можно успешно применять коммерческую методику полной механической очистки.

- Демонтаж традиционно производится вручную, однако в будущем следует ожидать применения новых автоматизированных систем для максимального увеличения рентабельности при восстановлении компонентов низкой категории, а также для получения максимального выхода остаточных материалов.

- Гидрометаллургические подходы позволяют устранить потери выхода металла после процесса переработки, но они потенциально более опасны для окружающей среды.

- Механические методы переработки более выгодны как с экологической точки зрения, так и с технологической, и этот факт нашел отражение в большом количестве разработок на эту тему за последние 20 лет, в которых уделялось основное внимание повышению выхода материалов. Сочетание механических и гидрометаллургических методов разделения создает преимущества в полноте разделения за счет различия физических и химических свойств, присущих разделяемым материалам. Эти различия включают плотность (удельный вес), магнитную и электрическую проводимость, формы разделяемых частиц, а также способность реагировать с различными химическими растворами.

- Отходы ПП неоднородны по своей природе, и в основе всех методик их механической переработки лежит разделение фракций разнородных материалов.

Заключение

Учитывая растущие объемы отходов продуктов электронного производства и возникающее из–за этого увеличение нагрузки на мусорные свалки и полигоны, актуальна их переработка с использованием современных технологий разделения веществ для их утилизации. Из аналитического отчета, посвященного этой проблеме, можно сделать следующие выводы:

- Разработанные методы по утилизации отходов должны обеспечивать переработку не только ради содержания драгоценных металлов, но и для решения экологических проблем.

- Следует более серьезно подойти к вопросу полной утилизации отходов, особенно 70% массы отходов ПП. Возможность получить особую продукцию из переработанных отходов ПП была продемонстрирована фирмой FUBA в Германии.

- Трудности, связанные с некоторой потерей материалов при полной механической переработке отходов, не должны умалять важность этого подхода при переработке пустых плат, плат с меньшим количеством компонентов или отходов с низким содержанием драгоценных металлов, так как утилизация отходов ПП в любом случае прибыльна, особенно если они используются для изготовления вторичных изделий.

- Для гидрометаллургических методов предложен способ максимального улучшения восстановления присущих металлам ценных свойств, что способствует их коммерциализации.

- Нельзя применять один подход к переработке всех отходов ПП по причине разнообразия их фракций и различной присущей им ценности. Скорее всего, нужна комплексная иерархия методов, охватывающая методики демонтажа, механической и гидромеханической переработки, чтобы получить материалы и компоненты для повторного использования или нетоксичное сырье для пиролитической утилизации.

Медведев Аркадий

Арсентьев Сергей

"КОМПОНЕНТЫ И ТЕХНОЛОГИИ" № 10 '2008