Зарубежный опыт использования сточных вод промышленных предприятий

Опубликовано Редактор 01-02-2007 (4481 прочтений)Среди развитых капиталистических стран Финляндия — государство, в котором, пожалуй, более всего сейчас делается для сохранения и разумного использования природы и в первую очередь — водных ресурсов. Ведь Финляндия — страна тысяч (а точнее — 60 000) озер, занимающих около 10% ее территории, причем в озерных районах эта величина достигает 20— 50%. Нетрудно представить себе, какие заботы приносит и государственным органам, и промышленникам такое обилие вод. Кроме того, большая территория Финляндии омывается водами Ботнического и Финского заливов, на побережье которых находятся 24 из 63 городов страны.

Одним из важных видов промышленного производства Финляндии является производство продукции деревообрабатывающей и целлюлозно-бумажной промышленности. Производство это далеко не безотходное, предприятия размещаются главным образом в лесных массивах на берегах рек и озер. Поэтому многие государственные исследовательские учреждения, а также научно-исследовательские подразделения большей части крупных фирм занимаются особенно усиленно вопросами защиты окружающей среды и прежде всего водных бассейнов. И надо сказать, небезуспешно. По данным Государственного научно-исследовательского центра Финляндии, по состоянию на 1982 год около 90% водоемов страны избежали загрязнения.

Одной из фирм, успешно разрабатывающей методы и способы защиты воды от пагубного воздействия промстоков, является А/О «Тампелла», крупное объединение предприятий лесной, машиностроительной, текстильной, пластмассовой промышленности, а также предприятий по производству энергии. В нашей стране знают буровое оборудование этой фирмы, компрессоры, отбойные молотки и перфораторы.

Но поскольку одним из важнейших секторов концерна является все же деревообрабатывающая и целлюлозно-бумажная отрасли, научным сотрудникам и инженерам исследовательского и опытно-конструкторского отдела фирмы пришлось немало потрудиться и в области разработки методов борьбы с загрязнением природных водоемов, утилизации промстоков и т. п.

И вот в конце 60-х годов был разработан и испытан, а в конце 70-х — внедрен на промышленном предприятии так называемый процесс «ПЕКИЛО», представляющий собой технологию переработки отходов целлюлозной, деревообрабатывающей, химической, пищевой промышленности в... высококачественный протеин, который зарекомендовал себя как превосходный компонент комбикормов для животноводства и птицеводства. При этом почти полностью утилизируется целый ряд вредных для водных ресурсов веществ (например, уксусная кислота).

Вообще-то говоря, этот принцип переработки углеводов и других отходов в протеиновый продукт не нов. Такие «чудеса» осуществлялись и в СССР, и в США, и во Франции, да и в других странах тоже. Но в лабораторных условиях. Процесс же «ПЕКИЛО» (названный так «в честь» главного участника технологического процесса — дрожжевого грибка «Paecilomyces varioti») рассчитан именно на промышленные масштабы.

Итак, в чем сущность этого процесса?

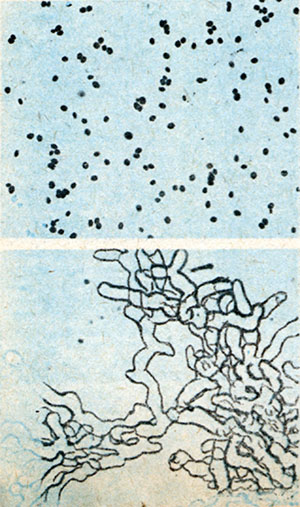

1. Дрожжи (вверху) и грибница «пенило» (вниз у), снятые под микроскопом при одинаковом увеличении.

На фото 1 изображены дрожжи и грибница (или масса) «пекило». Последняя, имеющая волокнистую структуру, поддается — и причем без особых затруднений — выделению из раствора с помощью простого фильтра, а вода удаляется механическим прессом, опять же благодаря такой удобной структуре грибка. Собственно говоря, на этом и основана вся технология, представляющая собой непрерывный процесс ферментации, конечным продуктом которой является протеин (фото 2), имеющий хороший состав аминокислот, высокое содержание витаминов и обладающий повышенной питательностью.

2. Так выглядит конечный продукт процесса «ПЕКИЛО» — протеин.

Содержание белка (сырого протеина) в продукте составляет около 52— 57%. Продукт «пекило» (для удобства будем именовать его в дальнейшем так) является, как показали результаты обширной программы научно-исследовательских работ в животноводческих и птицеводческих хозяйствах, весьма ценным источником белковых кормов для скармливания свиньям, телятам, курам-несушкам и бройлерам. Судя по фото 3, хавроньи, буренки и хохлушки-пеструшки согласны с таким утверждением. Те же исследования показали, кстати, что «пекило» с успехом заменяет такие ингредиенты традиционных комбикормов, как соевая и рыбная мука, молочный порошок и прочее. «Пекило» не впитывает влагу, и это очень удобно для хранения на складах. Но все это — результат процесса.

3. Будучи добавленным в корм для скота и птицы, продукт «пекило» повышает его питательность.

Для примера расскажем о небольшом заводе по производству продукта «пекило», построенном фирмой «Тампелла» совместно с А/О «Юхтюнеет Паперитехтаат» (бумажные фабрики) в местечке Ямсянкоски в Финляндии. Предприятие (фото 4) введено в эксплуатацию в 1979 году.

4. Общий вид завода в г. Ямсянкоски.

В качестве сырья используется отработанный кальциево-сульфитный раствор, содержащий около 30—40 г/л веществ. Завод рассчитан на ежегодный выпуск около 10 тыс. т продукта при потреблении отработанного раствора в объеме до 100 м3/ч. Это — отходы от производства целлюлозы в объеме 100 тыс. т/год. В данном случае используется, как уже упоминалось, отработанный раствор сульфита кальция, но можно использовать в качестве исходного сырья и сульфитные растворы аммиака, натрия, магния; гидролизаты и предгидролизаты из отходов деревообрабатывающей промышленности и сельского хозяйства; мелассу и сыворотку; отходы пищевой промышленности, содержащие определенные сахара; отходы дистилляции. Короче говоря, «на тебе, «пекило», что нам немило...» — а получаем почти чистый протеин.

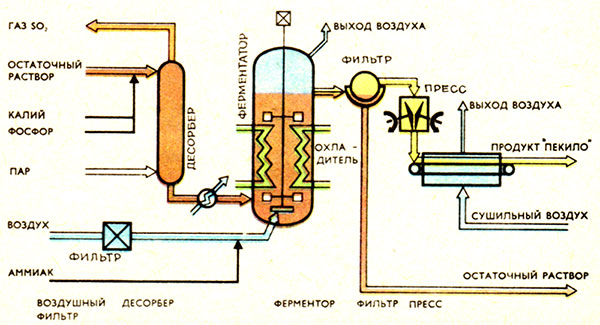

На схеме 5 показан в общих чертах технологический процесс непрерывной ферментации, в ходе которой осуществляется культивирование грибка в соответствующей растительной среде, содержащей углеводы. Первый этап заключается в обработке сырья. Нужные для получения питательности конечного продукта вещества (калий, фосфор) добавляются до начала ферментации. После этого раствор проходит теплообменник и поступает в закрытые емкости (где и происходит ферментация), оборудованные высокопроизводительной смесительной установкой. Процесс происходит в стерильных условиях. Воздух поступает через фильтры, причем азот, необходимый для подпитки, подается в виде аммиака совместно с воздухом. Впрочем, допускается применение и других источников азота. Раствор нейтрализуется до уровня рН = 4,5. Тепло, получаемое при ферментации, забирает охладитель.

5. Схема процесса «ПЕКИЛО»

Полученная из грибницы суспензия (здесь, конечно, «приложила руку» и питательная среда) постоянно удаляется из ферментёра. Далее следует отделение грибных волокон (нити) из раствора. И вот тут-то и выявляется одно из основных достоинств этого технологического процесса. Поскольку грибные нити, как отмечалось, имеют волокнистую структуру, их улавливание и промывку можно легко и с успехом производить с помощью простейшего промывного фильтра. На заводе в Ямсянкоски применяют барабанные фильтры. Вода удаляется механическим способом — прессом. Полученная после прессования биомасса содержит до 35% сухого вещества. Следующий этап включает сушку (горячим воздухом или газом). Ну и на заключительном этапе сухой продукт поступает в бункер, а затем — на упаковку для отправки потребителям.

Теперь приведем некоторые данные процесса. Для получения 1 т продукта расходуется: электроэнергии 1000—1400 кВт • ч, охлаждающей воды 400—600 м3, аммиака 110 кг, хлорида натрия 28 кг, фосфорной кислоты 55 кг. Загрязненность промстоков целлюлозного предприятия, в состав которого «втиснули» заводик «пекило», уменьшилась более чем наполовину. Что же касается самого процесса, то у него отходов практически нет.

И еще одно: в целях осуществления постоянного контроля за основными параметрами процесса фирма «Тампелла» сконструировала и построила на заводе в Ямсянкоски экспериментальную ферментационную1 установку (фото 6) емкостью 400 л. Почти научно-исследовательский центр в заводских условиях. Во всяком случае, благодаря этому ферментёру эксплуатационники всегда могут заранее выверить любые изменения технологии.

6. Экспериментальная ферментационная установка.

Кстати, фирма спасла одно солидное предприятие от закрытия. Было это несколько лет назад, когда власти местечка Мянття в Финляндии обратились в правление А/О «Г. А. Серлакиус» с требованием закрыть целлюлозный завод, если не удастся обеспечить снижение загрязненности его стоков. Завод ежегодно выпускал 125 тыс. т целлюлозы и до 8 тыс. т этилового спирта. А/О «Тампелла» спроектировало установку для производства все того же «пекило» из отработанного сульфитного щелока, которого выбрасывалось в воду только из аппарата по получению спирта около 60 м3/ч. В данном случае грибок имел дело не только с опасным, но и с неуловимым противником: конденсат выпарной установки содержал уксусную кислоту, восстановители и алкоголь в очень низкой концентрации, настолько низкой, что их удаление с использованием классического «дрожжевого» процесса чрезвычайно затруднено. Но лихой «рубака», грибок «пекило» и с этим совладал.

Вот такие пока результаты «битвы» неустрашимого «пекило» со всяческой мутью, загрязняющей чистые воды «страны тысяч озер».

журналист Владимир СИМАГИН

Техника - молодёжи 1983-12