Опыт работы мусоросжигательного завода № 2 г. Москвы

Опубликовано Редактор 27-12-2010 (2781 прочтений)Введение

«Спецзавод № 2» ГУП «ЭкоТехПром», расположенный на севере Москвы, был пущен в эксплуатацию в 1975 г. (на тот момент он располагался в промышленной зоне на окраине столицы), который стал первым мусоросжигательным заводом на территории бывшего СССР, полностью отвечающий всем действующим на тот момент требованиям по охране окружающей среды.

Технологическое оборудование для завода в составе двух технологических линий производительностью по 8,3 т/ч ТБО каждая, поставленное французской фирмой «КНИМ», позволяло обезвреживать 72 тыс. т бытового мусора в год. Газоочистное оборудование состояло из электростатических фильтров, которые обеспечивали действующие на тот период нормативы по выбросам вредных веществ.

Однако, за 20 лет эксплуатации завода требования к организации процесса сжигания отходов и качеству очистки дымовых газов, экологической безопасности и технологической надежности работы оборудования значительно выросли, при том, что за это время и сам город разросся, и мусоросжигательный завод оказался в зоне жилой застройки. Поэтому в соответствии с «Программой санитарной очистки г. Москвы» в 1995 г. завод был остановлен на реконструкцию.

В ходе реконструкции выбор на поставку основного технологического оборудования обоснованно пал на ту же французскую фирму, т.к. за 20 лет работы завода претензий к технологическому оборудованию не было. В состав поставки

французского оборудования вошли три технологические линии, состоящие из паровых котлов с колосниковыми решетками для сжигания бытовых отходов, комплектной системы газоочистки, системы контроля и управления технологическим процессом, системы постоянного экологического мониторинга и мостовых кранов. Увеличение количества технологических линий с двух до трех при сохранении их единичной производительности, равной 8,3 т/ч ТБО, позволило повысить надежность, обеспечить стабильную работу завода и увеличить его ежегодную производительность до 150 тыс. т ТБО.

Кредит на реконструкцию завода был выдан одним из французских банков на 10 лет, в течение которых Правительство Москвы осуществило возврат банку этих денежных средств с учетом процентов.

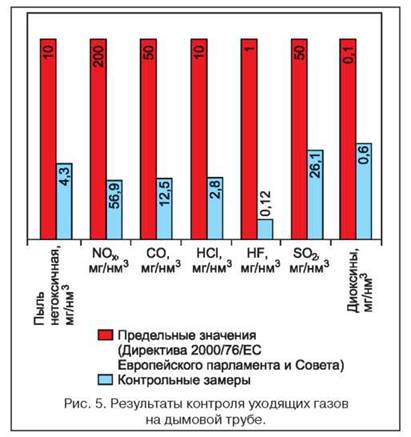

Показатели работы многоступенчатой системы газоочистки полностью удовлетворяют современным требованиям европейских и российских нормативов по очистке дымовых газов, что позволяет значительно сократить выбросы вредных веществ в атмосферу.

Единая автоматизированная система полностью управляет всем технологическим процессом, начиная с обезвреживания отходов, очистки дымовых газов и заканчивая экологическим мониторингом. Таким образом, вероятность ошибки оператора и риск возникновения внештатной ситуации сведены к нулю.

Пар, вырабатываемый в котлах, используется на нужды завода в тепловой и электрической энергии. Выработка электроэнергии происходит в паровых турбинах, излишки которой отдаются в городскую электросеть ОАО «Мосэнерго».

Завершение реконструкции завода и выход его на проектную мощность в 2001 г позволили значительно снизить объем полигонного захоронения ТБО и тем самым улучшить экологическую обстановку в столице.

Более подробно особенности работы мусоросжигательного завода рассмотрим ниже.

Технологический процесс утилизации ТБО

Приемное отделение и приемный бункер ТБО

Бытовые отходы доставляются на завод автотранспортом. По прибытии мусоровозы взвешиваются и проверяются на отсутствие радиационных излучений, для чего на пункте взвешивания установлено четыре радиологических датчика (за время работы предприятия в общей сложности было 4-5 случаев превышения допустимых радиологических норм, имеется четкая инструкция по ликвидации таких прецедентов). Пройдя приемное отделение, машина проезжает по эстакаде на разгрузку в бункер-накопитель, объем которого составляет 39 тыс. м3. Два мостовых грейферных крана распределяют мусор по бункеру, перемешивая его и удаляя из общей массы бытовых отходов крупногабаритные предметы, после чего происходит загрузка мусора в приемные воронки котлов. Оператор осуществляет управление кранами и следит за процессом загрузки мусора в воронки, благодаря имеющейся возможности видеонаблюдения.

Паровой котел с колосниковой решеткой для сжигания ТБО

После загрузки в воронку котла ТБО питателем подаются на колосниковую решетку, где и происходит сгорание мусора (рис. 1). Питатель и колосниковая решетка приводятся в движение гидроцилиндрами возвратно-поступательного хода. Через щели между колосниками поступает подогретый до 170 °C первичный воздух, который необходим для горения мусора и охлаждения колосников. Вторичный воздух подается через форсунки из общего воздухозаборного устройства с двух сторон топки котла.

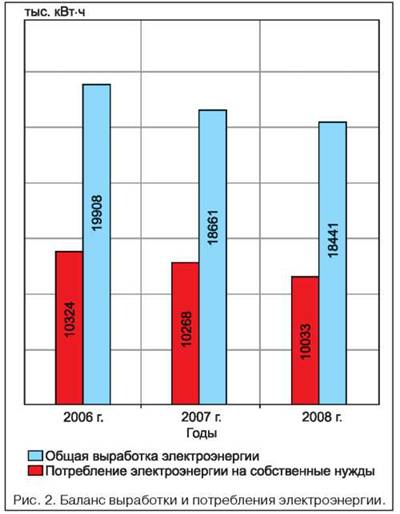

Образующиеся при сжигании газы с температурой около 900 °C поступают в паровой котел, надстроенный над колосниковой решеткой, в котором происходит утилизация тепла и снижение температуры уходящих газов до 240 °C. Получаемый в котле пар под давлением 15 атм и температурой 240 °C направляется на один из трех турбогенераторов электрической мощностью 1,2 МВт каждый. Треть от производимой электроэнергии полностью обеспечивает собственные нужды завода, а излишки подаются в городскую электрическую сеть. Баланс выработки и потребления электроэнергии представлен на рис. 2. Вырабатываемый пар также полностью покрывает собственные нужды завода в тепловой энергии, остальной пар направляется в воздушные конденсаторы, а образовавшаяся вода на выходе из конденсаторов вновь используется в технологическом цикле.

Шлаковое отделение

Шлак, образовавшийся после сжигания мусора на колосниковой решетке, направляется в водяную ванну на охлаждение до температуры 50-60 °C, откуда специальным устройством выгружается на ленточный транспортер, с помощью которого подается в бункер- накопитель шлака. По ходу движения в бункер- накопитель из шлака отделяется черный металл, который затем прессуется (рис. 3) и продается для переработки, годовой объем этого металла составляет около 1,5 тыс. т. Шлак составляет 25% от сожженного количества ТБО по весу и 1/12 часть по объему. Шлак из бункера-накопителя упаковывается и направляется на два наших полигона для захоронения, также он может использоваться для подсыпки дорог или изготовления тротуарной плитки. Таким образом, реализуется практически безотходное производство.

Система газоочистки

На предприятии впервые в России организована четырехступенчатая система газоочистки, которая полностью удовлетворяет требованиям европейских норм на выбросы вредных веществ, а по отдельным позициям даже перекрывает их.

Технологическое оборудование для очистки дымовых газов мусоросжигательных котлов завода, за исключением оксидов азота, было поставлено в комплекте с основным оборудованием французской фирмой. Для очистки газов от оксидов азота была использована отечественная технология, разработанная и запатентованная Российским государственным университетом нефти и газа им. И.М. Губкина.

Очистка дымовых газов начинается уже в котле, который является своего рода первой ступенью очистки дымовых газов: за счет оптимизации режима горения в радиационной части котла поддерживается температура 900 °C, и дымовые газы находятся в этой зоне более 2 секунд, что обеспечивает разложение диоксинов (наличие которых является основной экологической проблемой при сжигании ТБО, поэтому очень важно обеспечить их разложение). В случае снижения температуры ниже 850 °C, автоматически включается газовая горелка, которая поддерживает температуру дожигания в нужном диапазоне.

Кроме этого, в зону высокой температуры котла подается парокарбамидная смесь для подавления оксидов азота, содержание которых снижается до 50 мг/м3, что в 4 раза ниже, чем на аналогичных европейских заводах. Здесь стоит также отметить следующее, т.к. завод расположен в зоне жилой застройки, Департаментом природопользования и охраны окружающей среды г. Москвы был установлен лимит по выбросам, соответствующий концентрации оксидов азота в дымовых газах 50-70 мг/м3.

Технологическая схема системы некаталитической очистки дымовых газов мусоросжигательных котлов от оксидов азота, реализованная на МСЗ № 2, такова. Твердый карбамид из хранилища с помощью винтового питателя поступает в емкость для приготовления раствора, куда одновременно подается химочищенная вода. Приготовленный 40%-ый раствор карбамида автоматически по сигналу датчика уровнемера перекачивается в рабочие емкости, затем насосами-дозаторами подается в смесители, где смешивается с паром. Полученная восстановительная смесь посредством специальной распределительной системы вводится в расчетную зону топочной камеры мусоросжигательных котлов.

Процесс восстановления NOx карбамидом в случае перерасхода восстановителя, неэффективного смешения его с дымовыми газами или снижения температуры в зоне ввода восстановителя ниже оптимальных значений может сопровождаться проскоком непрореагировавшего аммиака, содержание которого в очищенных газах регламентируется и в соответствии с международными нормами не должно превышать 10 мг/м3.

При температуре порядка 850 °C степень очистки составляет около 60%, с увеличением температуры до 900 °C она возрастает до 70% и достигает максимальных значений на уровне 80-85% при температуре 970-990 °C.

Концентрация аммиака в очищенных газах при температуре выше 900 °C, характерной для штатного режима работы мусоросжигательных котлов, не превышает 10 мг/нм3 и составляет, как правило, 3-5 мг/нм3.

Для контроля содержания оксидов азота и аммиака в дымовых газах используются автоматические газоанализаторы производства Германии.

При разработке автоматизированной системы управления процессом очистки газов мусоросжигательных котлов учитывались особенности технологического процесса сжигания ТБО, результатом которых являются постоянные изменения во времени температуры горения, расхода дымовых газов и концентрации NOx.

В данном случае алгоритм прямого управления неприемлем, т.к. непрерывное измерение состава и расхода ТБО, влияющих на эти показатели, технически неосуществимо. Поэтому единственно возможным принципом, на основе которого можно построить контур автоматического управления процессом восстановления NOx, является принцип автоматического регулирования с обратной связью по регулируемому параметру.

Разработанная система управления представляет собой цепь последовательно соединенных звеньев: анализатор NOx, микропроцессорный регулятор, усилитель мощности, насос-дозатор раствора карбамида, смеситель, трубопровод подачи восстановительной смеси, зона реакции. Такой контур имеется на каждой из трех технологических линий завода. Контроль за работой всех контуров осуществляется с помощью компьютера, являющегося автоматизированным рабочим местом оператора. Оператор может изменять параметры каждого из контуров регулирования, вести сбор данных для анализа истории процесса. Компьютер служит также для аварийной и технологической сигнализации и для связи с АСУТП завода.

По основным технологическим показателям (степени очистки газов от оксидов азота и содержанию аммиака в очищенных газах) система очистки превосходит зарубежные аналоги, а ее стоимость примерно на порядок ниже. Внедрение данной отечественной технологии очистки на МСЗ № 2 обеспечило экономию средств за счет замещения импортной технологии около 3,5 млн долл. США.

Кроме контроля за содержанием NOx, газоанализатор постоянно замеряет содержание NH3 и SO2, концентрация которых находится в пределах 10 и 30 мг/м3 соответственно, что лучше европейских нормативов почти в 1,5 раза.

В котле за счет изменения направления движения (вверх - вниз) дымовых газов на 180° частично выделяется летучая зола, которая удаляется конвейером в систему золоудаления. По ходу движения дымовых газов из котла ко второй ступени газоочистки - реактор - в них подается активированный уголь для нейтрализации диоксинов, фуранов и солей тяжелых металлов. Вторая ступень очистки - реактор - это газоход цилиндрической формы вертикального исполнения. Здесь происходит разбрызгивание известкового молока и нейтрализация кислой составляющей газов. Содержание HCl в дымовых газах постоянно контролируется и составляет менее 3 мг/м3.

Известковое молоко приготавливается в специальной установке и насосами подается к турбине, установленной на головке реактора. За счет высоких оборотов турбины (6000 об./мин) происходит разбрызгивание известкового молока в объеме реактора и нейтрализация кислых газов.

После реактора дымовые газы поступают в рукавный фильтр импульсно-струйного типа, где происходит улавливание летучей золы, пыли и продуктов газоочистки (кальциевых солей, образующихся при контакте дымовых газов с известковым молоком), а также активированного угля, который подается в дымовые газы перед реактором. Пыль оседает на внешней стороне рукавов, чистка которых происходит автоматически пульсацией воздуха, подаваемого от компрессорной. Содержание пыли после рукавного фильтра составляет 6 мг/м3, как после бытового пылесоса.

После очистки в рукавном фильтре дымовые газы удаляются через трубу высотой 100 м (рис. 4). В дымовой трубе установлен газоанализатор, который постоянно контролирует содержание вредных веществ в уходящих газах (рис. 5), температура которых составляет около 130 °С.

Завод, благодаря наличию такой системы газоочистки, абсолютно безопасен и не наносит никакого вреда окружающей среде, при том, что он находится в городской черте.

Некоторые особенности эксплуатации оборудования

На заводе создан своего рода симбиоз оборудования: основное оборудование, состоящее из трех технологических линий, включая автоматику управления их технологическими процессами, является импортным, все остальное оборудование - отечественное. Этот симбиоз себя прекрасно зарекомендовал практически за 10-летний период работы МСЗ № 2. Данное обстоятельство позволило нам существенно сэкономить на капитальных затратах в ходе реконструкции завода в 2001 г. Сегодня мы «сидим на импортной игле» в части обслуживания имеющейся системы автоматики и контроля, т.к. она защищена и засекречена производителем, таким образом при выходе из строя какого-либо узла автоматики завод вынужден закупать его за границей, причем некоторые из этих узлов уже не выпускаются, и их приходится изготавливать по спецзаказу, что значительно увеличивает (в 3-4 раза) стоимость узлов. Как показывает опыт эксплуатации, сама система автоматики устаревает через 5-6 лет, а мы с ней работаем уже почти 10 лет, при этом с каждым годом расходы на ее обслуживание увеличиваются пропорционально ее старению. Только благодаря квалифицированному обслуживанию системы автоматики нашими специалистами удалось проработать на ней такой длительный период без ее обновления. В остальном, что касается большей части запасных частей используемого зарубежного оборудования, то многие импортные детали (включая колосники) по нашему заказу уже достаточно давно производятся на ближайших российских предприятиях. Таким образом, нам удалось почти полностью уйти от импортной зависимости в части поставки запасных узлов.

Наше предприятие является единственным в мировой практике, которое успешно занимается утилизацией всего объема получаемой золы по отечественной запатентованной технологии. Зола, проходя весь газовый тракт котла, адсорбирует на себе соли тяжелых металлов, диоксины и фураны, что относит ее к третьему классу опасности. За рубежом нет решения по утилизации золы, поэтому в одних странах (например, в Германии) производят ее захоронение в специальных солевых шахтах на глубине около 300 м, в других (в частности, во Франции) зарубежных странах ее закапывают на специальных полигонах. По имеющимся в нашем распоряжении данным, только в Австрии золу мусоросжигательных заводов используют в процессе получения исходной массы, из которой потом приготавливается цемент, но эта доля золы составляет только 5% (оставшуюся большую часть золы хоронят в солевых шахтах), при этом в стране ведутся работы по увеличению доли золы.

Применяемая на заводе технология позволяет обезвреживать и перерабатывать золу третьего класса опасности в экологически безопасную продукцию - гранулят, который прошел все необходимые испытания, что подтверждено рядом полученных сертификатов (гигиенический, строительный). Гранулят представляет собой искусственный материал типа щебня с размером гранул 5-20 мм, который может применяться в качестве заполнителя для бетона, а также при устройстве насыпей при дорожном строительстве (рис. 6) взамен или наравне с заполнителем природного происхождения. Прочность этого искусственного материала выше по сравнению с природными заполнителями. Единственным недостатком получаемого из золы продукта является его высокая стоимость (в 9 раз выше) по сравнению с традиционно используемыми материалами при устройстве насыпей при дорожном строительстве.

О выработке тепла и электроэнергии

При реконструкции МСЗ № 2 проектом предусматривалось сжигание ТБО с теплотворной способностью до 1500 ккал/кг но почти за 10-летний период эксплуатации реконструированного завода теплотворная способность «современного» мусора увеличилась почти до 2000 ккал/кг В связи с этим объем сжигания ТБО в котле уменьшился с 8 до 6,5 т/ч, т.е. при повышении теплотворной способности ТБО номинальная паропроизводительность котлов стала достигаться при меньшем объеме сжигания мусора. Учитывая, что первоочередная задача завода - сжигание мусора, поэтому снижение объемов утилизации ТБО в данных условиях для предприятия вызывает соответственно определенные проблемы. Если бы перед заводом стояла первоочередная задача в продаже излишков вырабатываемой тепловой и электрической энергии внешним потребителям и была такая возможность, то вышеуказанное обстоятельство для предприятия превратилось бы из недостатка в преимущество.

Справедливости ради надо отметить, что при разработке проекта реконструкции завода предусматривалась передача вырабатываемой тепловой энергии внешним потребителям. Но при решении вопроса о получении технических условий на присоединение к тепловым сетям города, тепловая энергия, вырабатываемая на МСЗ № 2, оказалась не нужна городу, т.к. в Москве имелся достаточный резерв по теплу, несмотря на то, что наше предприятие вырабатывает тепловую энергию, не сжигая никаких ископаемых видов топлива (за исключением малого количества природного газа, который нужен предприятию в основном при пуске котлов). Сжигание природного газа ведется до тех пор, пока температура горения в котлах не достигнет нужной величины, после чего газовые горелки автоматически отключаются. Кроме этого, сжигание природного газа также начинается в автоматическом режиме при поступлении в котлы мусора высокой влажности (обычно это происходит во время выпадения обильных осадков на улице), чтобы «не терять» двухсекундную диоксиновую зону, от которой зависит эффективность снижения концентрации вредных веществ в дымовых газах.

В связи с тем, что на момент реконструкции МСЗ № 2 возникла проблема передачи тепловой энергии внешним потребителям, было принято решение переориентироваться на выработку электроэнергии, поэтому было установлено три блочных турбогенератора (рис. 7) с конденсатором отечественного производства (которые изначально разрабатывались для военных морских судов и АПЛ), работающих соответственно в конденсационном режиме.

Таким образом, сегодня предприятие полностью покрывает собственные нужды в тепловой и электрической энергии, отдавая излишки электроэнергии в электросети ОАО «Мосэнерго», о чем упоминалось выше. Конечно, на первом этапе возникали определенные трудности в получении технических условий на подключение к электросетям города, но мы их решили совместными усилиями с Правительством Москвы.

Электроэнергия, идущая на собственные нужды предприятия, первоначально подается на нашу понижающую подстанцию 0,4 кВ. Излишки вырабатываемой электроэнергии проходят повышающую подстанцию 10 кВ и затем поступают в городскую электросеть. Излишки электрической энергии продаем по тарифу около 0,6 руб./кВт.ч. Доходы от продажи электроэнергии в месяц у нас составляют около 450500 тыс. руб.

Иногда предприятие полностью переходит на работу в автономном режиме (имея при этом два ввода по электроэнергии) без сброса излишков электроэнергии в городскую электросеть, но приходится разгружать котлы и турбины, т.к. для обеспечения собственных нужд не требуется полная загрузка энергооборудования. Например, при аварии на электроподстанции № 510 «Чагино» в мае 2005 г., когда без электроснабжения осталось несколько районов Москвы, МСЗ № 2 работал в автономном режиме без каких-либо сбоев.

К сожалению, на момент разработки проекта реконструкции МСЗ № 2 в 1990-х гг. проектировщиками было принято решение об использовании котлов и турбин низких параметров, при этом возможность использования оборудования высоких параметров не рассматривалась, что естественно сказалось на объемах выработки тепло- и электроэнергии.

Полная загрузка приемного бункера ТБО позволяет работать заводу около 3 суток, поэтому при проведении каких-либо профилактических работ, как правило, в работе остается 1 котел, что позволяет избежать полной остановки завода. Профилактические работы проводятся через каждые 5 тыс. ч, капитальный ремонт - после 85 тыс. ч работы.

Квалифицированный персонал - залог эффективной работы завода

В России нет учебных заведений, которые бы целенаправленно готовили специалистов для работы на мусоросжигательных заводах (ввиду их малого числа в стране).

Учитывая, что с пуском завода в 1975 г. и до его реконструкции возникали проблемы в части квалифицированной эксплуатации оборудования, на этапе реконструкции завода новым руководством предприятия был набран квалифицированный персонал, костяк которого составляли энергетики.

К моменту сдачи завода после реконструкции новый персонал был полностью обучен специфике работы на мусоросжигательных заводах, поэтому проблем в обслуживании у нас не возникало.

По настоянию Правительства Москвы, в 2007 г французской фирмой-производителем основного оборудования был проведен всесторонний аудит МСЗ № 2, который показал, что завод находится в прекрасном состоянии.

Численность персонала на МСЗ № 2 около 200 чел., на аналогичном мусоросжигательном заводе в той же Франции число сотрудников составляет 60-70 чел. Но при этом надо учитывать, что все работы (ремонтные, регламентные и другие, вплоть до уборки) по обслуживанию зарубежных заводов проводятся внешними фирмами, на МСЗ № 2 все эти работы проводятся усилиями собственных сотрудников предприятия, что в итоге обходится нам дешевле. А выполнение отдельных видов работ, учитывая специфику мусоросжигательных заводов, в России вообще ни одной сторонней организацией не осуществляется.

Заключение

Всего на территории России расположено не более 5 мусоросжигательных заводов, причем некоторые из них в силу разных причин находятся в нерабочем состоянии (например, завод в г. Владимир сгорел из-за воспламенения мусора в приемном отделении). На всех МСЗ в России в качестве основного технологического оборудования используется зарубежное (производства Франции, Чехии, Австрии).

Несмотря на малое число действующих мусоросжигательных заводов в России (в сравнении с зарубежными странами), актуальность сжигания мусора возрастает с каждым годом, что требует строительства дополнительного количества МСЗ на территории страны.

Например, два московских полигона в течение ближайших 5 лет будут полностью заполнены, и вывозить большую часть мусора станет просто некуда (в год в Москве образуется около 3,5 млн т ТБО). Тариф на захоронение ТБО на полигонах и на их утилизацию на столичных мусоросжигательных заводах практически сравнялся: 2000 и 2140 руб./т соответственно. В Москве на сегодня действует 3 мусоросжигательных завода, согласно одному из постановлений Правительства Москвы планируется строительство еще двух заводов, но сроки по их возведению пока не определены. Стоит также отметить, что на МСЗ № 2 в 2011 г. запланирована очередная модернизация, которая, по предварительным оценкам, позволит повысить производительность завода с передачей части тепловой энергии внешним потребителям. Модернизация будет проходить за счет средств инвестора.

Существующая законодательная база не позволяет российским мусоросжигающим заводам работать так же эффективно, как они работают в зарубежных странах, в которых, в частности, действует: льготное налогообложение на данные объекты; повышенные тарифы на закупку тепло- и электроэнергии, вырабатываемые на мусоросжигательных предприятиях. Сегодня в России все МСЗ работают на общих основаниях, что существенно сказывается на развитии данного направления в нашей стране.

A.С. Ланцев,

член-корр. Международной академии менеджмента, директор Московского мусоросжигательного завода № 2,

B.В. Промыслов,

главный инженер Московского мусоросжигательного завода № 2, ГУП «ЭкоТехПром», г. Москва

Журнал "Новости теплоснабжения" №11 (123), 2010 г.