Водогрейные котлы для сжигания древесных отходов

Опубликовано Редактор 25-12-2002 (1303 прочтений)Задача утилизации древесных отходов, образующихся при заготовке и переработке древесины, является крайне актуальной. При этом необходимо учитывать не только проблемы энергосбережения, но и вопросы экологии. Как известно, возобновляемое топливо, к которому относится биомасса, не считается в общем балансе выбросов парниковых газов. Кроме того, вывоз отходов на захоронение вызывает дополнительные материальные затраты и отрицательно сказывается на окружающей среде.

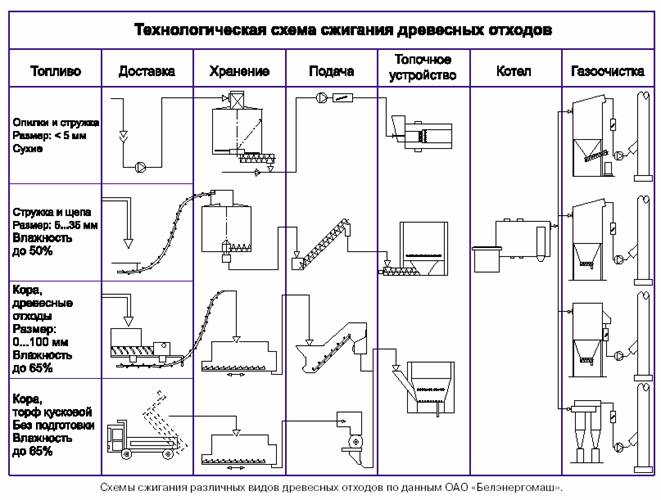

Тип древесных отходов во многом определяет конструкцию и характеристики установок для их утилизации. Определяющим при этом является влажность отходов и размеры кусков. Важным является также мощность установки. ОАО «Белэнергомаш» в докладе, представленном на семинаре «Малая и нетрадиционная энергетика. Состояние и перспективы», предложило рациональные схемы сжигания различных типов древесных отходов (рис. 1) для водогрейных и паровых котлов небольшой тепловой мощности (до 6 МВт). Для крупных котлов рекомендуется применение технологии кипящего слоя, в особенности для высоковлажных отходов.

Рис. 1 - Схемы сжигания древесных отходов

Необходимо отметить, что на отечественном рынке появилось довольно много предложений по поставке котлов небольшой мощности, прежде всего в водогрейном варианте. Такие котлы довольно дешевы и могут быть изготовлены на простейшем технологическом оборудовании из углеродистых сталей. Они пользуются спросом прежде всего на предприятиях деревообработки, на которых образуются сухие опилки, стружка и кусковые отходы (обрезки). Этот тип отходов характерен для деревообрабатывающих комбинатов (ДОК), производящих двери, окна и другую продукцию. В большинстве случаев утилизация собственных отходов не может обеспечить полностью потребности ДОК в тепловой и электрической энергии. При этом, как правило, на комбинатах уже имеется котельная на органическом топливе. Поэтому задача сводится к использованию всех отходов и замещению эквивалентного количества органического топлива.

Возможно использование, по крайней мере, четырех технологий сжигания древесных отходов такого вида: в шахтной топке на неподвижных колосниковых решетках (котлы фирм «Стройдеталь», «Сорок второй трест», «Союз-Георгий», «Белкотломаш», «Комконт» и др.), на механических решетках (котлы фирм «Комконт», «КОМПТ», разработки ПТП «Энергомет»), в псевдоожиженном слое (возможные поставщики – ОАО «Белэнергомаш», фирма «ИНЭКО»), факельное сжигание.

Факельная технология как правило требует наименьших затрат на изготовление топочных устройств. Мелкофракционное топливо (опилки, стружка) подаются в топочную камеру в виде аэросмеси и сгорают в потоке, чаще всего закрученном (вихревая топка). Такая технология непригодна для сжигания кусковых отходов. Для ее применения в условиях ДОК необходимо измельчение всех кусковых древесных отходов, доля которых может достигать 30 % от общего количества.

Этим же недостатком обладают и топочные устройства с псевдоожиженным слоем, где сгорание опилок, стружки и щепы осуществляется в слое инертного материала (песка), ожижаемого подаваемым под слой воздухом. Кроме того, применяемые в них воздухораспределительные решетки увеличивают затраты на изготовление, а значительное аэродинамическое сопротивление газовоздушного тракта является причиной относительно высоких затрат на собственные нужды. Вследствие постоянного выноса воздухом материала из слоя и низкой зольности древесных отходов необходимо периодическое добавление песка в слой.

Наиболее дорогостоящими являются установки с механическими колосниковыми решетками. Чаще всего это переталкивающая решетка, состоящая из чередующихся рядов неподвижных и подвижных колосников из жаропрочного и износостойкого металла, приводимых в действие гидравлической системой. Благодаря возвратно-поступательному движению колосников осуществляется шуровка отходов и их транспорт к шлаковыгружателю. Воздух для сушки и горения отходов подается снизу через отверстия или щели в колосниках. Реже при сжигании отходов применяются цепные решетки. Область применения этой технологии – высоковлажные отходы со значительной долей крупных фракций (кусковые отходы), которые не могут быть термически переработаны в других типах топочных устройств. Помимо высоких затрат на изготовление переталкивающих решеток и гидропривода, такие установки более сложны и дороги в эксплуатации и ремонте (периодическая замена изношенных колосников, деталей привода и т.п.).

Сжигание в шахтной топке на неподвижных колосниках – наиболее распространенный способ переработки древесных отходов в установках малой мощности (от 200 кВт до 2 МВт). Колосниковое полотно в таких топочных устройствах, как правило, разделено на две секции: наклонную для сушки древесных отходов и горизонтальную, на которой осуществляется собственно сжигание. При меньшей, по сравнению с механическими решетками, стоимости данные установки позволяют сжигать как мелкофракционные, так и кусковые отходы.При невысокой влажности отходов такая конструкция установок обеспечивает приемлемую эффективность сжигания.

Специалисты ВТИ рассмотрели ряд вариантов по утилизации сухих отходов с получением горячей воды для обогрева помещений и сушки древесины применительно к условиям московских ДОК. Ниже дано краткое описание различных вариантов котлов с тепловой мощностью 1,5-2 МВт. Стоимость установок приведена по данным проспектов фирм и их интернет-сайтов.

АООТ «Стройдеталь» предлагает типовую котельную, работающую на древесных отходах на базе двух установок с котлами Е1-0,9 тепловой мощностью 0,75 МВт каждый. Установки предназначены для сжигания смешанных древесных отходов (опилки, стружка, щепа с размером фракции до 50 мм – механизированная подача, кусковые отходы до 600 мм – ручная подача) влажностью до 55 % с целью получения горячей воды для технологических нужд и отопления помещений. Сжигание древесных отходов происходит в шахтной топке на неподвижной колосниковой решетке. При этом древесные отходы, постепенно перемещаясь из приемного бункера по наклонной решетке прогреваются, подсушиваются и сгорают, образуя топочные газы. Воздух для горения проникает сквозь слой сжигаемых древесных отходов за счет создаваемого дымососом разрежения в газоходах котла и топки. Количество поступающего воздуха регулируется заслонкой. Газы от сжигания древесных отходов поступают в топочную камеру водогрейного котла, расположенного над шахтной топкой, где отдают свое тепло воде, циркулирующей в трубной системе котла. Габаритные размеры шахтной топки 3000×1800×2000 мм.

Котел Е-1-0,9 двухбарабанный паровой имеет экранированную топочную камеру и котельный пучок, расположенным между двумя барабанами. В результате реконструкции и изменения подвода питательной (сетевой воды), серийно выпускаемый паровой котел Е-1-0,9 был переведен на водогрейный режим работы.

Древесное топливо поступает на склад из деревообрабатывающего цеха по системе пневмотранспорта или автотранспортом. Затем скребковый конвейер подает отходы в котельный зал, где осуществляется их загрузка в топки котлов с помощью дозатора, имеющего гидравлический привод.

Главными достоинствами предлагаемого АООТ «Стройдеталь» варианта являются надежная, проверенная технология сжигания, пригодная для всех видов древесных отходов и полная комплектация, включая поставку при необходимости склада древесных отходов. Ручная подача кусковых отходов потребует увеличения численности обслуживающего персонала, однако этот недостаток характерен для большинства установок малой мощности, работающих на смешанных древесных отходах. Применение гидравлического привода отечественного производства для подачи отходов в топку по сравнению с электроприводом обычно приводит к дополнительным сложностям в обслуживании и ремонте (невысокая надежность уплотнительных элементов, гидроцилиндров).

Стоимость котла, является довольно высокой, так как используется реконструированный паровой котел металлоемкость которого больше, чем металлоемкость водогрейного котла. Стоимость 1 кВт установленной тепловой мощности составляет 1÷1,3 тыс. руб. или 30÷40 долл. CША (без учета затрат на монтаж и строительную часть).

Универсальная теплопроизводящая установка ЗАО «Союз» (г. Ковров) УТПУ-2000В тепловой мощностью 2 МВт имеет блочно модульную конструкцию и использует ту же технологию, что и в установках АООТ «Стройдеталь». В шахтной топке установлена колосниковая решетка с наклонной и горизонтальной частью, на которой происходит горение как сыпучего, так и кускового топлива. Для выгрузки золы предусмотрен люк. Топка имеет одну топочную дверь и два окна под механическую загрузку сыпучего топлива, футерована шамотным кирпичом, имеет теплоизолирующий кожух из листового профиля. Загрузка стружки, опилок и щепы, в отличие от установок АООТ «Стройдеталь», осуществляется шнековым питателем с электроприводом. Топка оборудована регулируемой системой принудительной подачи воздуха. Система состоит из радиального вентилятора, воздушных каналов внутри топки, заслонки, управляемой исполнительным механизмом.

Для нагрева воды применяется теплообменник трубчатого типа – теплоноситель (вода) движется внутри труб, а дымовые газы омывают их наружную поверхность. Габариты собственно установки сжигания (вместе с теплообменником) – 3014×2042×3085 мм.

Установка УТПУ-2000В обладая теми же достоинствами, что и предложение АООТ «Стройдеталь» (проверенная технология сжигания, пригодная для всех видов древесных отходов, и полная комплектация оборудования), обладает и рядом дополнительных преимуществ: большая единичная мощность, небольшие габариты установки, использование электропривода для подачи отходов в топку. Вместе с тем, сохраняется неудобство в обслуживании, связанное с ручной подачей кусковых отходов.

Стоимость комплекта оборудования ЗАО «Союз», включающего собственно установку УТПУ-2000В с питателем и загрузочным бункером, циклон, дымосос и дымовую трубу составляет приблизительно 1040 тыс. руб., т.е. стоимость 1 кВт установленной мощности без затрат на монтаж оборудования составляет менее 17 долл. CША или около 0,5 тыс. руб.

АОЗТ «Сорок второй трест» (г. Санкт-Петербург) предлагает установку на базе котла АГ-42 с предтопком для сжигания смешанных отходов. Установка аналогична двум предыдущим предложениям и отличается более совершенным узлом загрузки отходов в топку и конструкцией водогрейного котла, в качестве которого используется типовой котел АГ-42, модернизированный для сжигания сухих древесных отходов с влажностью до 10 %. Принцип действия тот же, что и в вышеописанных установках: предтопок представляет собой шахтную топку и относится к полумеханическим топкам, так как движение топлива после дозатора в шахту и далее по наклонной колосниковой решетке топлива происходит самотеком под действием собственного веса. Догорание слоя происходит на горизонтальной части колосниковой решетки. Также, как и в установках АООТ «Стройдеталь» и УТПУ-2000В, зола, ввиду малой зольности топлива, удаляется вручную периодически.

В качестве загрузчика топлива в топку используется дозатор с гидроприводом, который, благодаря своим конструктивным особенностям, позволяет осуществлять механическую загрузку кусковых отходов с размером куска до 400 мм. Габариты установки вместе с питателем-дозатором – 6800×2800×5400 мм.

Данное предложение соединяет в себе достоинства предыдущих вариантов вместе с дополнительными преимуществами: полностью механизированной подачей топлива (отсутствие ручной загрузки кусковых отходов). Стоимость котла в сборе единым блоком в обшивке с изоляцией на опорной раме с зольниками и загрузчиком топлива составляет 660 тыс. руб. Ориентировочная стоимость всего комплекта оборудования без затрат на монтажные и строительные работы составляет примерно 1000 тыс. руб., а 1 кВт установленной мощности – 0,55 тыс. руб. или 16,5 долл. США.

СП «Комконт» (Белоруссия – Франция) предлагает котельное оборудование с котлами типа «Compact», предназначенными для сжигания смешанных древесных отходов (опилки, стружки, щепа). Подача топлива в топку может осуществляться как шнеком, так и гидротолкателем. Топка футерована жаростойким бетоном. Сжигание древесных отходов происходит на колосниковых решетках из легированного чугуна. Установка работает в автоматическом режиме.

СП «Комконт» сообщает стоимость комплекта для установки «Compact-350» тепловой мощностью 3,5 МВт. Она составляет 228500 долл. CША. Сюда же включены: шеф-монтаж, запуск и обучение персонала. Стоимость аналогичного комплекта оборудования, но с гидравлической подачей топлива в топку – 235700 долл. CША. Таким образом, стоимость 1 кВт установленной мощности без затрат на монтаж составляет 65÷67 долл. CША или 2÷2,1 тыс. руб. При отсутствии явных преимуществ перед другими вариантами, за исключением характерного для импортного оборудования высокого уровня автоматизации, эта установка имеет более высокую стоимость.

СМУ «Спецмонтаж» предлагается котельная на базе двух водогрейных котлов КВД-1,2 тепловой мощностью 1,2 МВт каждый. Котел КВД-1,2 имеет топочное устройство комбинированного типа, в котором соединено слоевое и факельное сжигание. Топка механизированная со шнековой топливоподачей, принудительным распределенным первичным и вторичным дутьем. Первичный воздух подается в нижнюю зауженную часть топки, где находится неподвижный слой топлива, а вторичный – тангециально в надслоевое пространство, где в вихревом факеле дожигается выносимая из слоя мелкая фракция и летучие. За счет тангенциального вторичного дутья достигается интенсивное перемешивание частиц топлива и воздуха, и высокая полнота сгорания. Топка оборудована датчиком уровня топлива, что позволяет автоматизировать систему топливоподачи. Расположенный над топкой теплообменник изготовлен из 4-х концентрических змеевиков и верхней охлаждаемой крышки. Выход газов осуществляется в нижней части теплообменника, что позволяет монтировать дымосос, без особых сложностей. Двухходовая по газам схема теплообменника дает минимальное осаждение золы на поверхностях теплообмена. Достоинством вертикальной компоновки установки являются небольшие размеры в плане, позволяющие разместить оба котла в существующем здании. Габаритные размеры одной установки – 3670×3100×5580 мм.

Стоимость оборудования котельной из двух КВД-1,2, включая вспомогательное оборудование, составляет ориентировочно 1200 тыс. руб. Стоимость 1 кВт установленной мощности без затрат на монтаж и строительные работы составляет 0,5 тыс. руб. или менее 17 долл. CША.

Заключение

Специалисты ВТИ выполнили расчет окупаемости сооружения установки для утилизации сухих отходов мощностью 1,8 МВт применительно к реальным условиям московских ДОК. Оказалось, что даже при условиях неизменных цен на природный газ и вывоз отходов, инвестиции окупаются по крайней мере за один год при условии использования оборудования отечественного производства.

К.т.н. Г.А.Рябов, Д.С.Литун, инж.,

Всероссийский теплотехнический институт (ВТИ)

журнал "Новости теплоснабжения", № 12, (28), декабрь, 2002, С. 21 - 24