Некоторые аспекты рециклинга изношенных автомобильных покрышек методом пиролиза

Опубликовано Редактор 20-08-2008 (1356 прочтений)На сегодняшний день в крае отсутствует единая комплексная система по сбору и переработке автотранспортных средств. Население выбрасывает отработанные фильтры, аккумуляторные батареи, автопокрышки и другое в лучшем случае в мусорные контейнеры, а чаще всего на рельеф местности в соседний овраг или лесной массив.

Система удаления с территории Хабаровского края данного вида отходов автотранспортной деятельности должна предусматривать обязательный этап их сбора и переработки (рециклинг). Это обусловлено как возможностью получения полезной продукции, так и их высокой экологической опасностью при попадании на свалки и полигоны ТБО.

Вышедшие из эксплуатации изношенные автошины являются источником длительного загрязнения окружающей среды по многим причинам:

- не подвергаются биологическому разрушению (срок разложения покрышки в земле составляет более 100 лет);

- огнеопасны, в случае возгорания выделяют большое количество вредных токсичных веществ (пирен, фенантрен, антрацен (канцероген), флуорантен, а также в зависимости от условий горения – нафталин (канцероген), 2-метилнафталин, бифенил, аценафтилен (канцероген), флуорен (канцероген), аценафтен (канцероген), бензантрацен, хризен (канцероген), бензапирен (особо опасный канцероген), дибензантрацен (особо опасный канцероген) (пожары продолжительны, трудно погашаемы, сильно загрязняют атмосферный воздух, почвы, грунтовые воды);

- являются идеальным местом для размножения кровососущих насекомых, грызунов и служат источником инфекционных заболеваний;

- контакт автопокрышек с природными осадками и грунтовыми водами сопровождается вымыванием ряда токсичных органических соединений: дифениламина, дибутилфталата, фенантрена и другими, которые попадают в почву и мигрируют по водотокам на большие расстояния.

Динамичный рост автомобильного парка на территории Хабаровского края в последние годы приводит к значительному накоплению изношенных шин и отходов РТИ. По данным ГИБДД и Инспекции Гостехнадзора АПК, в крае зарегистрировано свыше 400 тыс. единиц автотракторной техники. Учитывая, что срок службы автопокрышки составляет в среднем 4–5 лет, уже сегодня в крае накоплено свыше 40 тыс. тонн отходов и ежегодно образуется порядка 6–8 тыс. тонн. Большинство из них оказываются на полигонах или несанкционированных свалках ТБО, серьёзно ухудшая при этом экологическую обстановку в крае.

По количественному «накоплению» использованных автошин ситуация складывается следующим образом: г. Хабаровск – 18000 – 20000 тонн; г. Комсомольск-на-Амуре – 8000 – 10000 тонн; г. Советская Гавань – 4000 – 5000 тонн; п. Ванино – 3000 – 4000 тонн.

В сфере переработки изношенных автомобильных покрышек наиболее привлекательным методом является пиролиз, который в первом приближении не даёт действительно товарной продукции, но полученное сырьё является прекрасным исходным материалом для дальнейшей переработки. Новые технологии и технические решения позволили повысить качество продуктов пиролиза и сделать производство экономически выгодным.

При этом процесс пиролиза изношенных автопокрышек обеспечивает:

- высокую экологическую безопасность;

- утилизацию изношенных автопокрышек непосредственно на месте их скопления;

- максимально низкую энергоёмкость самого процесса утилизации;

- безотходность технологического процесса;

- возможность получения продукции, имеющей коммерческую ценность.

В наиболее развитых странах (США, Англия, Япония, Германия, Швейцария и др.) уже довольно длительное время эксплуатируются промышленные установки по пиролизу шин мощностью 7–15 тысяч тонн в год. Пиролиз кусков шин и резиновой крошки осуществляется в среде с недостатком кислорода, вакууме, в атмосфере водорода в присутствии катализаторов и без них, в реакторах периодического и непрерывного действия, в псевдокипящем слое при различных температурах.

При переработке тонны автошин по технологиям пиролиза затраты составляют около 155 долларов США.

В Российской Федерации 10 % от всего объёма автошин перерабатывается в крошку, около 6 % сжигается в цементных печах и для разогрева ковшей экскаваторов в зимнее время в карьерах по добыче полезных ископаемых. Всё остальное вывозится на свалки или рассредоточивается на промышленных площадках предприятий.

ООО «Хабаровский региональный научно-технический центр» (г. Хабаровск) разработал эффективную, оригинальную установку для утилизации отработавших автомобильных шин методом пиролиза без доступа кислорода. Конструкция установки одобрена межведомственной комиссией по охране окружающей среды при правительстве Хабаровского края. Установка обеспечивает экологически чистый и практически безотходный процесс утилизации отработавших автошин. Продукты переработки, полученные при утилизации, имеют достаточно высокие качественные показатели, обеспечивающие их использование на промышленной основе. Установка защищена патентом РФ, а в феврале 2005 г. на пятом Московском международном салоне инноваций и инвестиций награждена дипломом и большой серебряной медалью.

Химические процессы внутри пиролизной камеры и в теплообменнике происходят в закрытом объёме и не имеют выхода в окружающую среду. Конечные продукты пиролиза по физическим и химическим свойствам близки к своим аналогам – газу и топочному мазуту и химически не агрессивны.

Установка состоит из нагревательной печи, сменных пиролизных камер, теплообменного аппарата и имеет следующие технические параметры:

- мощность электронагревательной печи – 170 квт; объём пиролизной камеры – 2 м3;

- масса одной загрузки – 1000 кг;

- производительность установки – 6 т сырья в трёхсменном режиме работы.

- в результате переработки 1000 кг отработавших автошин получаются следующие продукты:

- жидкая фракция (топочный мазут) с теплотой сгорания 39 мдж/кг – 435 кг;

- горючий газ с теплотой сгорания 40 мдж/м3 – 176 м3; технический углерод – 350 кг;

- металлокорд – 120–160 кг (в зависимости от конструкции автошин).

Количественные показатели могут изменяться в зависимости от применяемого каучука, наличия добавок и металлокорда.

Методом термогравиметрии в тигле (без свободного доступа воздуха к образцу) определён температурный интервал разложения изношенной автопокрышки. Термическое разложение начинается при температуре 260 оС, максимумы разложения находятся в области 375– 400 оС, процесс завершается при температуре 525 оС. При повышении температуры процесса наблюдается значительный рост выхода жидких продуктов, выход твёрдого остатка резко уменьшается, а газообразных продуктов изменяется несущественно в сторону некоторого увеличения. Однако изменение температурного режима разложения сырья существенно влияет на состав газа. Повышение температуры приводит к уменьшению в нём окиси и двуокиси углерода, при этом увеличивается концентрация водорода и метана, уменьшается плотность газа и повышается теплота сгорания газа, достигая 56,8 МДж/м3 при температуре реакции 525 оС. Дальнейший подъём температуры до 600–650 оС оказывает очень незначительное влияние на выход продуктов пиролиза, вследствие чего можно предположить, что термическое разложение изношенных автопокрышек практически заканчивается при температуре 500–525 оС. Следует отметить, что при сокращении времени протекания реакции соотношение продуктов пиролиза значительно изменяется – увеличивается выход твёрдого остатка и соответственно уменьшается выход парогазовой смеси.

Параметры выхода товарной продукции из изношенных автопокрышек в зависимости от температуры пиролиза приведены в табл. 2.

Жидкая фракция (конденсат) представляет собой продукт с высоким (до 90 %) содержанием углеводородов, имеет высокую теплоту сгорания и может использоваться как котельное топливо или добавка к нему. Температура вспышки в открытом тигле равна 88 0С. Температура застывания – ниже 32 0С. По заключению лаборатории Хабаровского нефтеперерабатывающего завода из жидкой фракции можно получить до 27 % бензина или до 52 % дизельного топлива (октановое число 100, температура кипения НК 160 оС, без содержания свинца и серы). Представляет собой прекрасный исходный продукт для производства высокооктанового экологически чистого бензина (табл. 3).

Параметры выхода товарной продукции

Таблица 2

Продукты пиролиза, % содержания от массы |

Температура, 0С |

||

375 |

450 |

525 |

|

Газ |

4,8 - 5 |

5,4 – 5,9 |

7,6 – 7,9 |

Пиролизная жидкость |

41,7 – 42,4 |

43,5 - 47,9 |

56,4 – 59,2 |

Технический углерод |

38,6 - 39,5 |

32,2 – 37,1 |

18,9 - 22 |

Металлокорд |

12 |

12 |

12 |

Потери |

2 |

2 |

2 |

Состав пиролизного газа представлен в табл. 4.

Газ может сжигаться как топливо в теплогенераторах, однако лучшим вариантом является его использование в виде топлива для поддержания технологического процесса собственно пиролиза.

Параметры пиролизной жидкости

Таблица 3

Параметры пиролизной жидкости |

Значения |

Зольность, % |

0,11 |

Температура начала кипения, 0 С |

75 |

Молярная масса, Г/моль |

178 |

Теплота сгорания, МДж/кг |

39 |

Содержание алифатических соединений, % |

3,0 – 3,5 |

Содержание ароматических соединений, % |

93,2 – 94,0 |

Содержание серы, % |

0,7 – 1,1 |

Параметры пиролизного газа

Таблица 4

Параметры газа, % |

Значения |

Метан |

32,2 |

Этан |

2,5 |

Бутан |

1,4 |

Этилен |

11,2 |

Пропан |

3,6 |

Углеводороды группы С5 +С6 |

10,1 |

Окись углерода СО |

12,2 |

Двуокись углерода СО2 |

6,8 |

Азот |

19,5 |

Технический углерод можно использовать в резинотехническом производстве для получения генераторного газа, а также для выделения из него оксида цинка (содержание от массы углерода составляет – 16,8 %) с последующей переработкой его на металл или пигмент для получения цинковых белил. Оксид цинка также может использоваться для вулканизации бутилкаучука и др. Характеристика технического углерода представлена в табл. 5.

Технический углерод содержит 92–99 % чистого углерода, может направляться на облагораживание с получением углерод-углеродных материалов (УУМ).

Характеристика технического углерода

Таблица 5

Параметры технического углерода |

Значения |

Содержание углерода, % |

94,9 |

Содержание серы, % |

2,1 |

Содержание летучих соединений, % |

1,8 |

Влажность, % |

0,32 |

Зольность, % |

7,7 |

Теплота сгорания, МДж/кг |

23,5 |

УММ – это новый класс пористых композитных материалов, сочетающий преимущества как графита, так и активных углей. Данные композиты характеризуются высоким объёмом мезопор и узким регулируемым распределением пор по размерам (некоторые марки имеют большую долю пор размером 5–20 нм или бидисперсную мезо- макропористую структуру).

Первое направление использования УММ – в металлургии (аналог «Карбостил» – углеродного гранулированного материала, который используется при производстве высококачественной стали для прецизионного легирования металла). Материал превосходит отечественные и зарубежные аналоги по скорости растворения в жидком металле, при этом имеет низкое содержание посторонних примесей. Второе направление – это получение пористого УУМ (аналог «Сибунит»). «Сибунит» представляет собой микрокриста- ллическую графитоподобную форму углерода. Сочетает в себе преимущества графита (химическая устойчивость, электропро- водность) и активных углей (развитая поверхность пор, высокая адсорбционная способность). Отличительные черты УММ – высокая механическая прочность, химическая и термическая (до 1000 – 1500 оС) устойчивость, высокая чистота. В качестве адсорбента «Сибунит» может применяться в медицине и фармацевтике, в производстве жиров и сахарной промышленности, виноделии и пивоварении, для очистки промышленных и городских сточных вод, в производстве цветных металлов. Катализаторы на основе «Сибунита» отличаются высокой активностью в процессах гидрирования, гидроочистки, гидродехлорирования, характеризуются значительным увеличением времени жизни катализатора. Особенно ярко «Сибунит» проявляет свои свойства как носитель кислотных, сульфидных и промотированных металлических катализаторов.

Использование формованного углеродного носителя «Сибунит позволяет на качественно новом уровне решить многие проблемы при проведении нефтехимических процессов деметаллирования и гидрокрекинга нефтяных фракций или гидроочистки водородного сырья. Электропроводный техуглерод применяется при производстве химических источников тока, электропроводящих экранов шахтных кабелей, в качестве наполнителя для изготовления резиносодержащих изделий, щёток электродвигателей и др.

Весь производственный цикл рециклинга изношенных автопокрышек, начиная с собственно пиролиза и заканчивая производством товарной продукции, является экологически чистым и практически безотходным. В условиях проведения процесса рециклинга шин диоксины и фураны не образуются в силу очень мягких условий проведения реакции и специальных мер безопасности. Весь технологический процесс не имеет контакта с атмосферой вплоть до выхода готовой продукции в накопители и перегрузки для дальнейшей транспортировки потребителям. Предлагаемая технология гарантирует защиту окружающей природной среды от выделения летучих токсичных и нетоксичных соединений. Товарную ценность и возможность дальнейшего использования получаемой товарной продукции подтверждают исследования Всероссийского научно- исследовательского института нефтепереработки (ОАО «ВНИИНП») и Конструкторско-технологического института технического углерода СО РАН, Института горючих ископаемых Министерства энергетики РФ, Института нефтехимического синтеза им. А. В. Топчиева. Получаемая в процессе переработки товарная продукция пользуется спросом, как на внутреннем рынке, так и за рубежом.

Оптовые цены на товарную продукцию приведены в табл. 6.

Таблица 6

Оптовые цены на продукцию рециклинга, евро/т

Показатель |

Цена |

Бензиновая фракция |

300,0 |

Мазут |

46,9 |

Технический углерод (УУМ) и (или) электропроводный |

2000,0 |

Металлокорд |

21,9 |

Одним из оригинальных направлений использования технического углерода как товарной продукции может быть его переработка в активированные угли, что является экономически наиболее целесообразным в связи с высокой ценой этого продукта на мировых рынках.

Хабаровский региональный научно-технический центр (НТЦ) предложил своё решение проблемы и разработал технологию активации углей на экономичных установках в виде модулей производительностью 40–50 кг/ч, которыми можно будет оснащать производства по утилизации изношенных автопокрышек в зависимости от их количества. НТЦ и выполнил лабораторные исследования процесса активирования технического углерода. В дальнейшем на изготовленной пилотной установке будет отработана технология, получена партия активированного технического углерода и проведены исследования его свойств с целью промышленного внедрения технологии и оборудования. Технико-экономическое обоснование подтверждает экономическую целесообразность предложенного направления. Также разработана технология и рабочая конструкторская документация (РКД) пилотной установки активирования технического углерода, получаемого при пиролизе изношенных шин и резинотехнических отходов. Выполнены лабораторные исследования процесса активирования технического углерода, смоделированы и испытаны отдельные узлы установки. Выбраны параметры технологического процесса: температура термической обработки 850 °С, температура активирования 920– 950 °С, скорость обгара – 50% в час, время активирования 60–80 минут.

Металлическая проволока после очистки от резины используется в производстве каркасов и в качестве вязальной проволоки. Металлокордовые нити также подвергают пакетированию для дальнейшего использования в металлургии, в качестве арматуры при производстве строительных материалов, плоского шифера, тротуарных плит, товарного бетона. Бортовую проволоку используют при изготовлении железобетонных изделий для арматурной сетки.

Энергозатраты при переработке 1000 кг использованных автошин составляют 2200 МДж, а только при сжигании жидкой фракции и газа выделяется 22600 МДж. Таким образом, энергетический КПД пиролиза отработанных автошин превышает 90 %.

Однако получаемые товарные продукты не являются кондиционными и требуют дополнительной переработки. И если горючий газ, как упоминалось выше, в основном используется в технологическом процессе, то экономически целесообразное использо- вание пиролизной жидкости может идти по двум направлениям. Это использование в производстве асфальтобитумных смесей и переработка в светлые нефтепродукты (бензин и дизельное топливо) на нефтеперерабатывающих заводах Хабаровска и Комсомольска-на- Амуре. Помимо этого резиновая крошка, растворённая в пиролизной жидкости, может быть использована при производстве товарной продукции в виде высококачественных рулонных, мастичных и герметизирующих материалов (идол, гидроизол, фольгоизол и др.). В данном случае проблема переработки решается комплексно и производство является малоотходным. Вышеуказанная товарная продукция достаточно серьёзно востребована в строительной индустрии.

Окончательный баланс рециклинга использованных автопокрышек методом пиролиза представлен в табл. 7.

Таблица 7

Баланс рециклинга использованных автопокрышек

Продукция |

Доля от общей массы автошины, % |

Доля от общей массы резины, % |

Пиролизная жидкость |

53,5 |

62,20 |

В том числе: бензин (А-76) |

25,0 |

29,00 |

мазут (М-40) |

28,5 |

33,14 |

Технический углерод |

31 |

36,04 |

В том числе: сажа |

28 |

32,56 |

сера |

1 |

1,16 |

ZnO |

2 |

2,32 |

Текстильный корд |

4 |

- |

Металлокорд |

10 |

- |

Углеводородный газ |

1,5 |

1,7 |

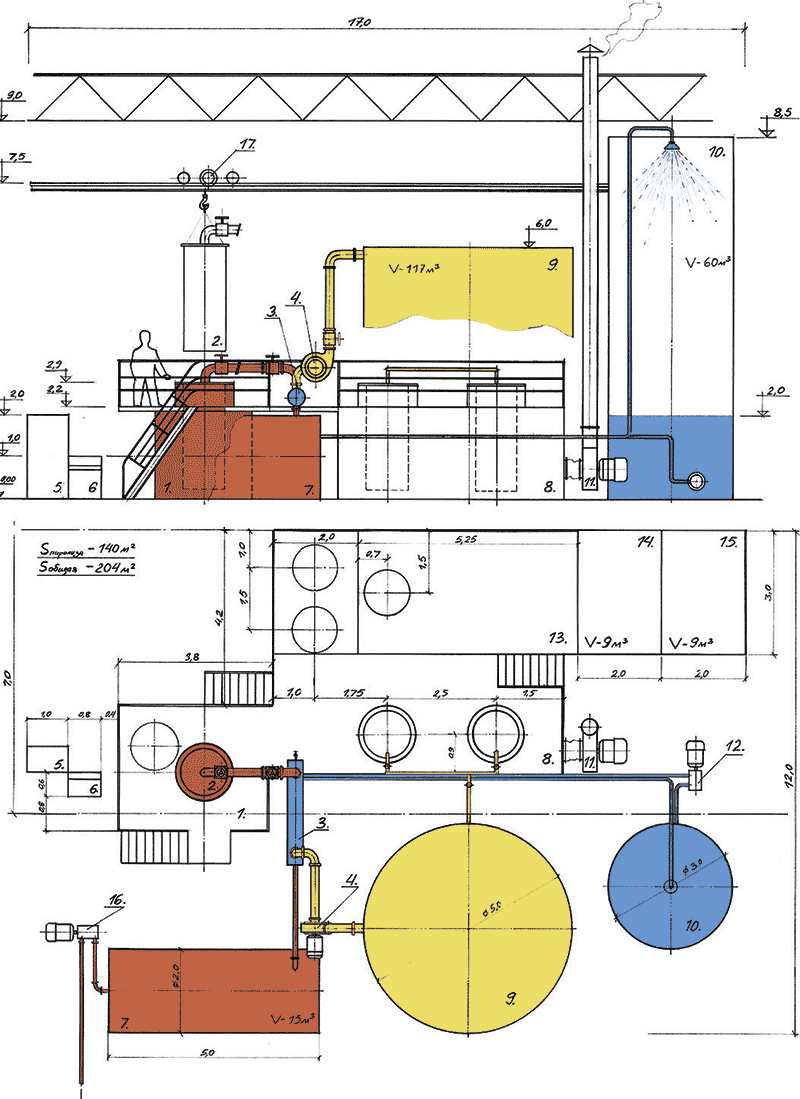

Конструктивно установка представляет собой отдельные модули, из которых можно собирать перерабатывающие заводы различной мощности в зависимости от наличия сырья или ёмкости рынка сбыта. При использовании нескольких установок себестоимость продуктов пиролиза снижается в соответствии с интенсивностью работы завода, соответственно повышается и рентабельность производства. Одна установка способна переработать 1580 т сырья в год. Технологическая схема установки представлена на рисунке.

Предлагаемая технология перспективна и обещает эффективное решение утилизации автошин и отходов резинотехнического производства. Строительство завода по технологии центра позволит не только решить проблему утилизации автошин, но и создать новые рабочие места, решить ряд социальных программ, получить дополнительные отчисления по налогам в федеральный и краевой бюджеты, а также снизить негативное воздействие на окружающую природную среду и здоровье населения.

В настоящее время на базе существующих производственных площадей ОАО «Завод отопительного оборудования» смонтирована и испытана опытно-промышленная установка.

Основываясь на производительности установки и количественном «накоплении» отходов в городах Хабаровского края целесообразно организовать переработку автошин и отходов резинотехнического производства по следующей схеме (табл. 8).

Стратегия развития переработки шин в Хабаровском крае на период 2007-2010 годы

Таблица 8

Город |

Объём отходов, тыс. т |

Количество установок |

Требуемые финансовые средства, млн руб. |

Хабаровск |

20 |

10 |

40. |

Комсомольск-на- Амуре |

9 |

3 |

12 |

Советская Гавань и Ванино |

7 |

2 |

8 |

Предполагаемый эффект от использования пиролизных установок составляет около 1,5–2 млн руб. в год. Срок окупаемости не более двух лет.

Учитывая остроту вопроса по утилизации использованных автомобильных шин и резинотехнических отходов и наличие экономически выгодной технологии переработки, установка имеет все возможности быть востребованной не только в Хабаровском крае, но и в ДВФО. Массовое тиражирование установки даст несомненные выгоды.

Технология разложения использованных автошин и отходов резинотехнического производства на основе пиролиза до конца не изучена и таит в себе множество вариантов использования её в сочетании с другими технологиями утилизации различных отходов жизнедеятельности человека.

Макаров А.В. – начальник КГУ «Автобаза правительства Хабаровского края»

Технологическая схема переработки использованных автомобильных шин:

1 – термическая печь; 2 – пиролизная камера; 3 – теплообменник; 4 – газовый компрессор; 5 – электрощит; 6 – щит управления; 7 – промежуточная ёмкость для жидкой фракции; 8 – площадка обслуживания; 9 – резервуар для газа; 10 – резервуар оборотной воды; 11 – вентилятор; 12 – насос оборотной воды; 13 – площадка для разгрузки; 14 – бункер для технического углерода; 15 – бункер для металлокорда; 16 – насос для перекачки жидкой фракции: 17 – кран-балка.