Разработка систематизации отходов горнодобывающей промышленности

Опубликовано Редактор 02-05-2009 (1463 прочтений)Общий объем горных, пород перемещаемых человечеством, по оценкам разных авторов достигает от 100 до 150 млрд т/год. Большую их часть составляют отходы добычи полезных ископаемых (ПИ). В основном они сопровождают извлечение и переработку топлива, руд (металлических, химических, агрономических) и нерудных материалов (щебня, гальки, гравия, песка и т.п.) [9, 15].

О необходимости рационального использования минеральных ресурсов, внедрения малоотходных технологий, а также вовлечения в переработку отходов добычи и обогащения говорилось и писалось немало [1, 10-13, 1618]. Однако актуальность исследований в этой области нисколько не уменьшилась, а даже увеличилась. Рост объемов производства продукции, а также постоянное ухудшение качества добываемых ПИ приводит к увеличению количества образующихся отходов добычи и обогащения.

Систематизации, а также различные схемы использования отходов добычи и обогащения необходимы для целей управления и планирования мероприятий по их переработке. Практически во всех схемах учитывается только химический состав или принадлежность к группе с определенным химическим составом (глины, мергели, пески, карбонатные и железистые породы, кварцевое сырье и др.). На этой основе разрабатываются схемы возможного использования отходов в различных отраслях промышленности (добыча руд черных и цветных металлов, горнохимического сырья, нерудных материалов). [10, 15, 18]. Целью данной работы является разработка классификации отходов горнорудного производства на основе сочетания комплекса признаков. Для этого необходимо провести анализ типов отходов, их химического и гранулометрического составов и показать возможность применения разработанной систематизации для переработки отходов добычи и обогащения.

По происхождению отходы добычи полезных ископаемых подразделяют на на две большие группы:

- Вскрышные и вмещающие породы. В них содержание полезного ископаемого значительно меньше, чем в среднем по месторождению (пустая порода). Пустую породу приходится отделять от добываемого полезного ископаемого, складируя значительную ее часть в отвалах.

- Отходы обогащения образуются в процессах, которые обычно являются промежуточными между технологиями добычи полезных ископаемых и их глубокой химической, физикохимической или биологической переработкой.

Чаще всего это хвосты обогащения и иногда промежуточные продукты. В хвосты переходит пустая порода, вредные примеси и часть полезных ископаемых.

Отходы обогащения весьма крупнотоннажны. Значительная их доля, порядка 80 %, направляется для закладки выработанного пространства шахт и карьеров в рамках исполнения индустриальных технологий добычи полезных ископаемых. Остальная их часть, также значительная, накапливается в отвалах пустых пород горных предприятий и хвостохранилищ обогатительных фабрик [9].

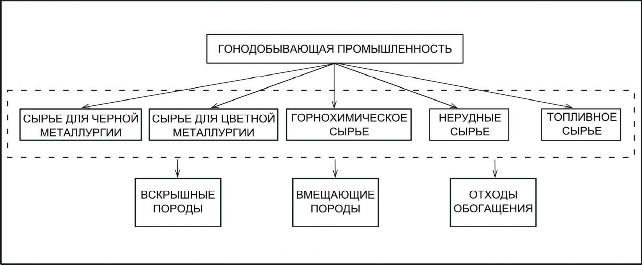

Объемы и соотношение отходов зависят от способа добычи (открытый или подземный) и вида горнорудного производства, которые определяет соотношение видов отходов, но обычно все они присутствуют постоянно (рис. 1). При подготовке месторождения к отработке необходимо снять верхний слой вскрышных пород, объем которого зависит как от особенностей каждого конкретного месторождения, так и способа добычи. При подземном способе снимается минимальное количество вскрыши для строительства необходимой инфраструктуры. При открытой добыче снимается весь слой вскрышных пород, покрывающий полезное ископаемое. Ситуация с вмещающими породами во многом аналогична вскрышным породам.

Для поиска новых источников минерального сырья и в какой-то мере для снижения сырьевого дефицита проводятся исследования отходов горного производства с целью изучения возможного использования их в качестве вторичного или основного сырья [2, 4, 11, 12, 16].

Рис. 1. Основные типы отходов добычи и обогащения полезных ископаемых

Для переработки необходимо знать множество сведений, максимально характеризующих отходы. На их основе затем проводится работа по классификации как самого вещества из отходов добычи и обогащения, так и направлений его возможного использования. По результатам анализа химического состава проводят классификацию отходов как материалов для различных видов использования (гидротехническое, автодорожное строительство, производство строительных материалов, использование в качестве удобрений в сельском хозяйстве, доизвлечения компонентов потерянных в результате обогащения, отделение попутных компонентов и др.).

Однако для переработки важен еще один параметр - это гранулометрический состав сырья, так как технологическим процессам требуется сырье строго определенного класса крупности. Слишком крупное должно измельчаться, а мелкое - отсеиваться и направляться на производство совершенно другой продукции или же снова - в отвал.

При разработке, обогащении и переработке полезных ископаемых все перемещаемые в отвалы породы можно отнести к искусственным грунтам [15], поскольку все они подвергались некоторой переработке и переносу с перевоначального местоположения. Для их описания нами предложено использовать классификации, применяемые для изучении осадочных горных пород [7, 8]:

а) по химическому составу.

Кремнистые породы преимущественно сложены кремнеземом. Чаще всего это кварцевые пески и песчаники пород вскрыши, а также отходов обогащения, кремнистые продукты химического происхождения, образующиеся в процессе обогащения горнохимического и другого сырья.

Карбонатные породы: известняки, доломиты, мергели - широко распространены среди осадочных пород вскрыши и вмещающих пород месторождений различного минерального сырья.

Железистые и марганцевые породы - это прежде всего продукты обогащения руд данных металлов, а также некондиционное сырье, перемещаемое в отвалы. Еще один путь их образования - это попутное получение при добыче и обогащении других полезных ископаемых (песков, агрохимических руд, угля и др.).

Глиноземистые породы и продукты образуются в процессе обогащения агрохимических руд, угля (каолиниты, сиаллиты), а также некондиционных бокситов [9, 18].

Фосфатные породы (продукты) формируются при обогащении агрохимического, а также сырья некоторых руд металлов как побочный продукт (например, при обогащении шеелитовых руд месторождений Приморского края [13]).

Галоидные и сернокислые соединения - хемогенные породы, состоящие из минералов класса сульфатов и хлоридов. Они могут образовываться в процессе обогащения ПИ или являться попутными продуктами при обогащении некоторых видов минерального сырья (уголь, руды цветных металлов).

Углеродсодержащие породы - горючие горные породы органогенного происхождения. К этой группе относится некондиционное сырье, которое имеет в своем составе значительное количество углерода - угли и горючие сланцы, а также графит и шунгит содержащие породы.

Глинистые породы - разнообразные глины и суглинки, входящие в состав вскрышных и вмещающих пород.

б) по гранулометрическому составу.

Обломочные породы - это продукты механического разрушения исходных (коренных) пород. В зависимости от размеров обломков они подразделяются на грубообломочные, или псефиты (более 1 мм), песчаные, или псаммиты (1,0-0,1 мм), алевритовые, или алевриты (0,10,01 мм), и глинистые, или пелиты (менее 0,01 мм). Рыхлые угловатые разности грубообломочных пород подразделяются на дресву (1-10 мм), щебень (1-10 см) и глыбы (более 10 см). Округленные (окатанные) обломки со сглаженными углами соответственно называются гравием, галькой и валунами. Те же породы, представляющие монолитную (сцементированную) минеральную массу, называются брекчией, если они состоят из угловатых обломков, или гравийным конгломератом; конгломератом и валунным конгломератом, если состоят из гравия, гальки и валунов соответственно (табл. 1).

Классификация обломочных пород по [7,8]

Таблица 1

|

|||||||||||||||||||||||||||||||||||

Рыхлые песчаные породы называются песками, а сцементированные - песчаниками. По величине обломочных зерен они делятся на крупнозернистые (1,0-0,5 мм), среднезернистые (0,5-0,25 мм) и мелкозернистые (0,25- 0,1 мм). Рыхлые разности алевритовых пород называются алевритами, а сцементированные - алевролитами.

Глинистые породы состоят из мельчайших минеральных частиц размерами менее 0,01 мм и содержат свыше 30 % тонкодисперсных частиц менее 0,001 мм [7, 8].

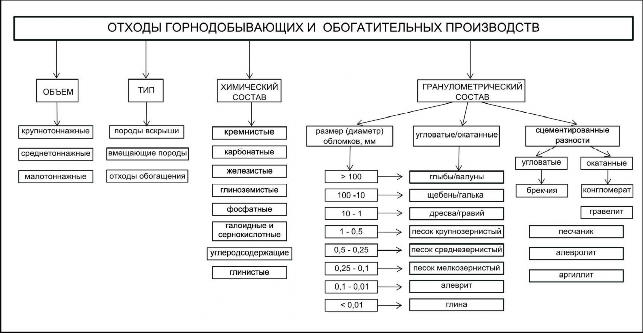

На основе различных классификаций [7-9] нами предложена схема систематизации отходов добычи и обогащения объединяющая несколько классификационных признаков, таких как объем, тип отходов, химический, а также гранулометрический состав (рис. 2).

Данная схема использована нами для анализа отходов обогащения оловянных руд комбината «Хинганоло- во» (Еврейская автономная область), накопленных за многие годы работы и складированных в нескольких хво- стохранилищах. Хвосты обогащения представляют собой потенциальное сырье для нескольких типов производств. Анализ по фракциям крупности, начиная с класса -2.0+1,0 по -0,045 мм, показал, что количество тонкого олова может достигать 65-80 % (класс -0.085 +0,045мм) [5].

Рис. 2 Схема классификации отходов добычи и обогащения

В хвостах обогащения «Хинганолово» помимо потерянного олова и флюорита содержатся полиметаллы (медь, цинк, свинец), благородные металлы (золото, платина, серебро), редкие (рубидий, галлий, германий, селен) [6]. Для дальнейшей переработки прежде всего необходимо наиболее полно извлечь потерянные ресурсы, поскольку без этого последующая работа будет запрещена.

Согласно схеме (рис. 2), отходы этого производства можно охарактеризовать следующим образом: по тон- нажности - примерно 600 тыс. т. [6]; по типу - отходы обогащения; по химическому составу - кремнисто-галоидные с примесью сульфидов; по гранулометрическому составу - дресва; песок крупно, средне и мелкозернистый; алеврит.

Технология гравитационного обогащения, используемая для переработки касситеритоваых руд, не позволяет полностью извлекать не токлько олово, но также и попутные компоненты, количество которых может быть значительно. Оставшиеся после этого пески можно использовать для производства другой продукции. Химический и гранулометрический состав, а также неокатан- ность частиц хвостов обусловливают несколько потенциальных направлений использования:

- По химическлму составу: производство стекла и стеклянных изделий, жидкого стекла, эмалей, керамики, кислотоупорных и сухих наполнителей строительных смесей, огнеупоров.

- По химическому и гранулометрическому составу, и неокатанности обломков: формовочные пески для литейного производства (изготовление «земляных форм»).

- По крупности фракций: крупные фракции можно использовать в производстве отделочных материалов в качестве наполнителей бетонов, в дорожном строительстве, в производстве силикатного кирпича и силикатных изделий. Мелкие фракции можно применять для пескоструйных и гидропескоструйных работ, в произоводстве силикатного бетона, для изготовления кварцевого абразива, в литейном производстве для изготовления оболочковых форм.

Приведенный список возможного использования отходов не претендует на полноту, здесь были перечислены лишь некоторые направления переработки.

Более подробная и структурированная классификация отходов добычи и обогащения необходима для построения автоматизированной системы, которая позволила бы вести учет образования, накопления отходов, их технологических свойств, а также накапливаемых объемов, что позволило бы предоставлять полные сведения о сырье возможным потребителям минерального сырья.

М.В. Горюхин

Институт комплексного анализа региональных проблем ДВО РАН, г. Биробиджан

Литература

- Бакулин Ю.И., Буряк В.А., Галичанин Е.Н. и др. Основные проблемы изучения и добычи минерального сырья Дальневосточного экономического района. Минерально-сырьевой комплекс ДВЭР на рубеже веков. Хабаровск, 1999. 214 с.

- 2. Быховский Л. З., Кудрин В.С., Тигунов Л.П., и др. Нетрадиционные источники получения титана и редки металлов (Геол., методы поисков, разведки и оценки м-ний тверд. полез. ископаемых: Обзор / ООО «Геоинформцентр»). М., 2003. 98 с.

- Голик В.И., Алберов Д.Н. Охрана окружающей среды утилизацией отходов горного производства. М.: «Недра» 1995. 126 с.

- Горшков Р.К. Использование вторичных ресурсов в промышленности строительных матриалов: методология и практика. М.: Экслибрис-Пресс, 2004. 288 с.

- Журнист В.И., Горюхин М.В. Изучение потенциальной возможности организации добычи потерянного металла из техногенных россыпей золотодобычи (золото) и «хвосты» горно-обогатительного комбината (олово, редкие металлы) на Малом Хингане в Еврейской автономной области // Ресурсовоспроизводящие, малоотходные и природоохранные технологии освоения недр: мат-лы V международной конференции, Москва - Кизыл-Кия, 18-22 сентября 2006. Изд- во РУДН, 2006. С. 136-137.

- Иневестиционные проекты и предложения / Добыча олова и попутных металлов. [электронный ресурс] http://eao.ru/?p=945.

- Кейльман Г. А., Болтыров В. Б. Основы геологии: Учебник для техникумов. М.: Недра, 1985. 264 с.

- Лихт Ф.Р. Основы общей геологии. Владивосток: Даль- наука, 2004. 316 с.

- Лотош В .Е. Переработка отходов природопользования. Екатеринбург: Изд-во УрГУПС, 2002. 463 с.

- Макаров В .Н. Экологические проблемы хранения и утилизации горнопромышленных отходов. Апатиты: Изд-во КНЦ РАН, 1998. 146 с.

- Наркелюн Л.Ф. Комплексное использование минерального сырья и горно-технологических отходов. Чита: ЧитГУ 1996. 139 с.

- Насыров Б.Х. Техногенные источники минерального сырья. М.: Недра, 1993. 135 с.

- Самотова Л.А., Киенко Л.А. и др. К вопросу повышения комплексности использования сырья при переработке шеелитовых руд приморских месторождений // Природа без гарниц: мат-лы II междунар. экологического форума. Владивосток, 6-7 июня, 2007. Владивосток: Изд-во Дальневост. ун-та. 2007.

- Сергеев С.В., Синица И.В., Бурлуцкая И.П. Геоэкологическая оценка функционирования хранилищ отходов обогащения железных руд // Проблемы региональной экологии. 2007. N° 6. С. 52-56.

- Справочник по охране геологической среды / Войт- кевич Г.В., Голиков-Заволжский И.В., Коробкин В.И. и др. / под ред. Войткевича Г.В. Ростов-на-Дону: Феникс, 1996. Т 1. 448 с.

- Туманова Е.С., Туманов Р.Р. Минеральное сырье. Сырье техногенное. М.: ЗАО «Геоинформмарк», 1998. 44 с.

- Шакиров А.Ш., Точилин Н.В., Гулев Л.П. Комплексное использование нерудного металлургического сырья. М.: ОАО Изд-во «Недра», 1998. 287 с.

- Шпирт М.Я., Рубан В.А., Икиткин Ю.Н. Рациональное использование отходов добычи и обогащения углей. М.: Недра, 1990. 224 с.